在SMT贴片加工中,AOI(自动光学检测)设备的误判率居高不下是困扰众多生产线的痛点。频繁的误报不仅拖慢生产节拍,消耗人力复检,更可能掩盖真实缺陷,影响最终PCBA品质。1943科技深圳SMT贴片加工厂,深知其核心痛点往往在于灯光系统(灯度)与成像对比度的调试失准。为此,我们提炼出一套简单易行的现场调试口诀,助您快速优化AOI效能。

一、 误判根源:光线与对比度的隐形杀手

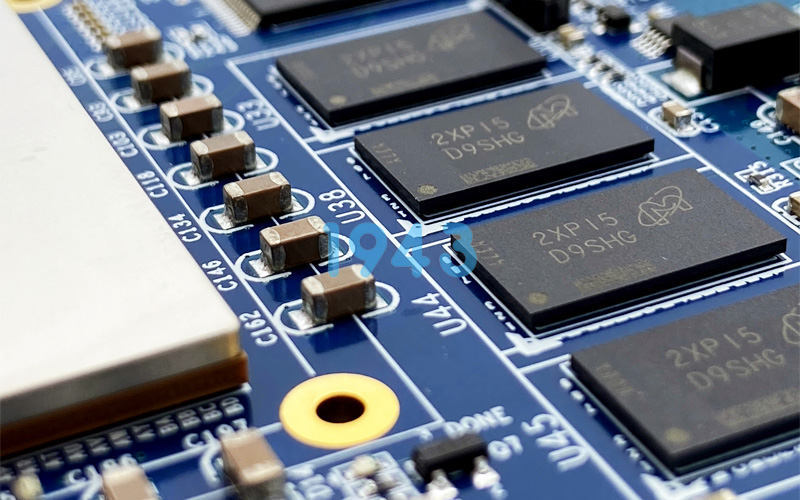

AOI检测的本质是“以图判物”。图像质量直接决定识别精度。灯度(光源亮度、类型、角度)与对比度设置不当,是导致误判飙升的主因:

-

灯度过高/过低: 强光易造成焊点过曝、细节丢失,弱光则使暗区特征模糊,元器件本体或焊盘边缘易被误判为异物、缺件或偏移。

-

光源角度/类型不匹配: 不同器件(如芯片、密脚IC、异形连接器)或缺陷类型(虚焊、桥连、立碑)需要特定的照明角度(如环形光、同轴光、侧光)才能凸显特征。角度错误,关键特征无法显现。

-

对比度失衡: 背景与目标特征的灰度差不足,导致AOI难以精确区分焊锡、元件体、丝印、PCB基材,将正常阴影或反光误认为缺陷,或将真实缺陷“淹没”在背景中。

二、 1943科技现场调试四步口诀:高、角、调、保

针对上述痛点,1943工程师团队总结出高效调试口诀——“高、角、调、保”,快速定位并优化问题:

-

“高” - 基准亮度先抓牢:

-

将光源亮度(灯度)调整到一个适中基准值(通常在设备推荐值的中间范围,如300-500 lux区间起步)。

-

观察整体图像,确保PCB板面、元件、焊点基本清晰可见,无明显过曝(发白刺眼)或欠曝(昏暗模糊)。此步为后续精细调整奠定基础。

-

-

“角” - 角度匹配最关键:

-

聚焦误判高发区: 重点观察频繁发生误判的元件类型(如细密引脚IC、小尺寸chip件、底部焊端子连接器等)。

-

切换光源角度/类型: 尝试不同的光源组合(如开启/关闭特定环光、调整同轴光强度、增加侧向光源)。

-

寻找“特征凸显角”: 目标是找到能最清晰呈现目标元件关键特征(如引脚轮廓、焊锡弯月面、元件边缘)与背景(如PCB焊盘、丝印)之间界限的光照角度。通常,45度左右的环形光或组合光对多数焊点检测效果较优,可显著减少虚焊、桥连误判。

-

-

“调” - 对比微调见真章:

-

在选定最佳光源角度后,精细调节亮度(灯度)和成像系统的对比度/增益参数。

-

灯度微调: 在基准亮度上下小幅增减,观察目标特征细节(如焊锡表面纹理、引脚边缘锐利度)是否达到最佳呈现状态。避免追求“越亮越好”,应以特征清晰、无过曝噪点为佳。

-

对比度/增益微调: 配合灯度调整,适度增加或减少对比度/增益。目标是最大化目标特征(如亮锡)与背景(如深色阻焊或元件本体)之间的灰度差异。调试时紧盯图像中的“模糊地带”或“可疑阴影”,看是否能通过参数调整将其清晰归类为“合格”或“缺陷”。

-

-

“保” - 稳定环境要确保:

-

固化最优参数: 找到最佳组合后,及时保存为针对该型号PCBA或特定区域的检测程序。

-

监控环境光: AOI设备周边环境光线需保持稳定。避免阳光直射、频繁开关的强光源干扰。设备遮光罩务必正确使用。

-

定期维护校准: 光源存在衰减周期。建立计划,定期检查光源亮度一致性,清洁镜头和光源窗口,并按设备要求进行光学校准,确保参数长期有效。

-

三、 持续优化,降低综合误判率

掌握“高、角、调、保”口诀,能快速解决大部分由光线和对比度引发的常见误判问题,显著提升AOI直通率和生产效率。然而,AOI优化是一个系统工程。元件库精度、检测算法选择、程序参数(如检测框大小、灰度阈值)的协同优化同样至关重要。

1943科技凭借在SMT贴片加工领域的深厚积累与对AOI应用的深刻理解,不仅能提供精准高效的PCBA制造服务,更能为合作伙伴量身定制AOI检测方案优化策略。我们深谙灯光与成像的微妙平衡之道,致力于帮助客户将AOI从“误判烦恼”转变为“品质卫士”,确保每一块出厂电路板的可靠性能。

2024-04-26

2024-04-26