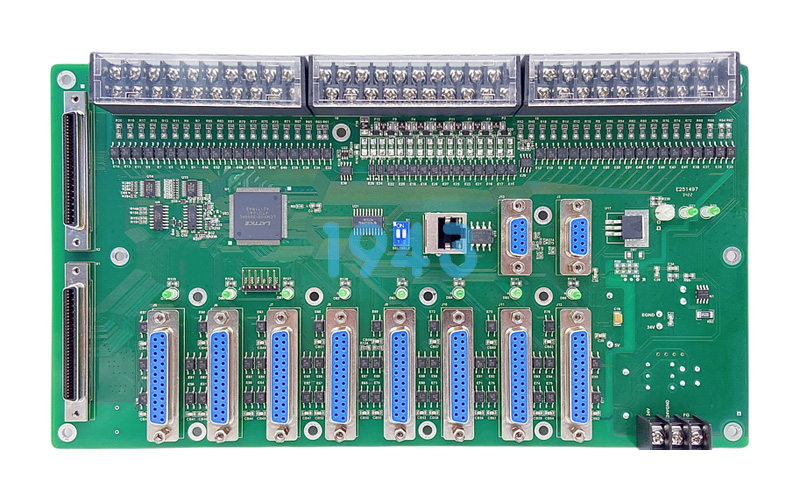

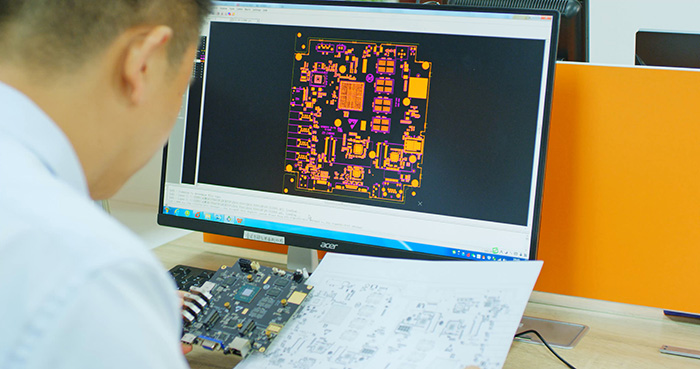

在SMT贴片与PCBA(Printed Circuit Board Assembly)制造流程中,焊接、清洗、检测等环节固然重要,但有一项关键工序常常被忽视却直接影响产品长期可靠性——那就是PCBA老化测试(Burn-in Test)。作为专业的SMT贴片加工厂,1943科技深知,高质量的电子产品不仅要在出厂时功能正常,更要在复杂多变的实际使用环境中稳定运行。1943科技将深入解析PCBA老化测试的原理、作用、流程及行业价值,帮助客户全面理解这一不可省略的质量保障环节。

什么是PCBA老化测试?

PCBA老化测试,是指在模拟或加速实际工作环境条件下,对已完成贴片和组装的电路板施加一定时间的电压、电流、温度等应力,以提前激发潜在缺陷,剔除早期失效产品的过程。其核心目标是提升产品平均无故障时间(MTBF),确保交付到客户手中的每一块板子都具备高可靠性。

为什么SMT贴片后要做老化测试?

尽管现代SMT工艺高度自动化,元器件质量也不断提升,但在制造过程中仍可能引入以下隐患:

- 焊接虚焊、冷焊:肉眼或AOI难以完全识别;

- 元器件批次性缺陷:如电容、电阻、IC等存在微小瑕疵;

- 热应力累积:回流焊高温可能造成材料微裂;

- 静电损伤(ESD):在搬运或测试中产生隐性损伤。

这些隐患在常规功能测试中往往无法暴露,只有通过持续加电、升温的老化过程,才能让“带病”板卡提前失效,从而避免产品流入市场后出现返修、召回甚至安全事故。

PCBA老化测试的关键参数

一套科学有效的老化方案需根据产品特性定制,通常包含以下要素:

- 老化温度:常见为50℃~85℃,依据元器件耐温等级设定;

- 通电时间:从数小时到72小时不等,高可靠性产品要求更长;

- 电压负载:施加额定或略高于额定的工作电压,模拟满负荷运行;

- 环境控制:恒温恒湿老化房,确保测试条件一致性;

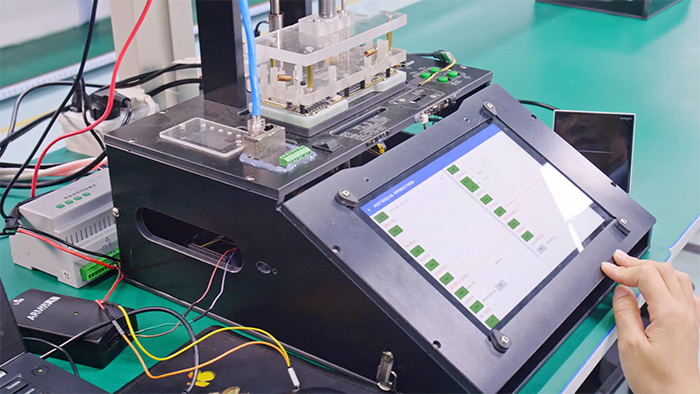

- 实时监控:部分高端方案支持在线电流、电压、功能状态监测。

1943科技可根据客户产品应用场景(如工业控制、通信设备、电源模块等),提供定制化老化方案,兼顾效率与可靠性。

老化测试 ≠ 功能测试:二者互补缺一不可

很多客户误以为通过ICT/FCT功能测试即可替代老化。实际上:

- 功能测试:验证当前是否“能用”;

- 老化测试:验证未来是否“耐用”。

只有两者结合,才能构建完整的质量防线。尤其对于批量出货、长期部署的工业级PCBA,老化是降低售后成本、提升品牌信誉的关键投入。

如何判断老化测试是否有效?

有效的老化应满足以下标准:

- 早期失效率显著下降:老化后产品在后续使用中故障率明显降低;

- 失效模式可追溯:记录老化过程中异常板卡,分析根本原因;

- 成本效益合理:在可控时间内剔除不良品,避免过度测试增加成本。

1943科技在老化流程中建立完整的数据记录与分析机制,帮助客户优化设计与供应链管理。

结语:可靠性不是偶然,而是每一道工序的坚持

作为专注SMT贴片与PCBA一站式服务的加工企业,1943科技始终坚持“预防优于补救”的质量理念,将老化测试纳入高可靠性产品的标准交付流程。我们相信,真正的品质,经得起时间考验。如果您正在寻找具备完整老化测试能力的SMT贴片合作伙伴,欢迎联系1943科技——用专业工艺,为您的产品注入长期稳定的“生命力”。

2024-04-26

2024-04-26