QFN(方形扁平无引线)封装因其卓越的电热性能、紧凑的结构和轻量化特点,已成为高密度电子组装的首选之一。然而,QFN器件的SMT贴装工艺却面临诸多挑战,如何通过科学的焊盘设计和严格的焊接质量控制实现高良品率,成为电子制造企业的核心竞争力。

QFN封装的特点与工艺挑战

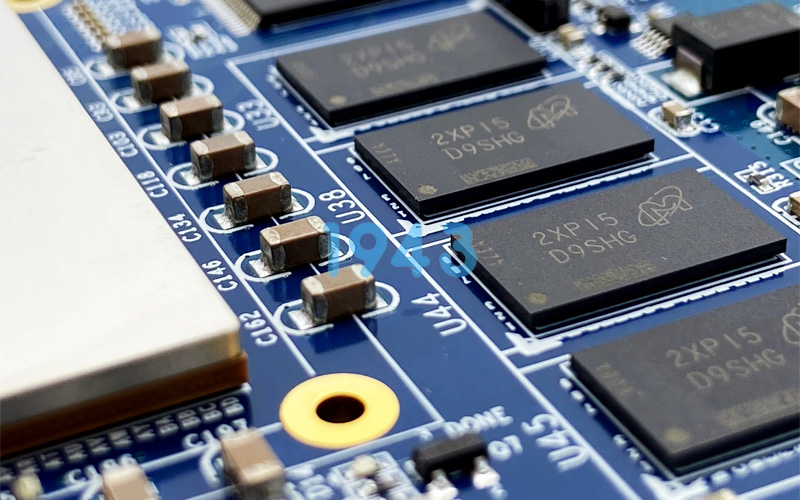

QFN(Quad Flat No-lead)封装是一种典型的底部焊端封装元件,其特点是焊端除焊接面外嵌在封装体内,与PCB上对应的焊盘构成“面-面”连接的结构特点。

这种结构带来了几个显著的工艺挑战:

-

焊膏量与焊缝面积呈正比:焊膏量越多,焊缝扩展面积越大,越容易发生桥连

-

热沉焊盘上的焊膏量决定了焊缝高度:热沉焊盘面积通常比所有信号焊端的面积总和还要大

-

热沉焊盘容易出现大面积空洞:大尺寸焊盘结构使焊接时焊膏中大量溶剂难以挥发,容易形成空洞

此外,QFN器件在回流焊接过程中极易产生底部热沉焊盘焊接空洞、器件引脚间锡珠和桥连等缺陷,当多个QFN器件同时焊接时,缺陷发生率显著提高。

QFN焊盘设计的核心要素

外围I/O引脚焊盘设计

PCB板上I/O的焊盘应设计为比QFN的I/O焊接端略大。焊盘内侧应设计成圆形以与焊盘形状相适应。通常情况下,电路板上I/O焊盘的周长至少应超出0.15mm,而内部持续长度至少应为0.05mm,以确保QFN周围焊盘与中心部分焊盘之间有足够空间,防止桥接发生。

PCB阻焊设计

QFN的阻焊设计主要分为两种类型:SMD(阻焊定义) 和NSMD(非阻焊定义)。NSMD技术的铜腐蚀过程更易于控制,允许将焊膏放置在金属焊盘周围,大大提高焊接连接的可靠性。

对于面积较大的中央散热焊盘,阻焊设计则推荐采用SMD技术。阻焊层开口应比焊盘大120-150μm,即阻焊层与金属焊盘之间应保持60-75μm的间距。

中央散热焊盘与通孔设计

中央散热焊盘的设计直接影响QFN器件的散热性能和焊接质量。为了有效将IC内部热量传导到PCB板,PCB底部必须设计相应的导热垫和散热通孔。

通孔设计需注意:

-

通孔数量与尺寸取决于封装应用领域、IC功率范围和电气性能要求

-

阻焊层应覆盖焊盘上的散热通孔,防止焊膏流出导致空焊

-

通孔阻焊层直径应比通孔直径大100μm

-

建议在PCB背面涂阻焊油堵塞通孔,利于回流焊过程中气体释放

钢网模板优化设计策略

外围I/O焊盘开孔设计

金属钢网开孔设计通常遵循面积比和宽厚比原则。对于QFN器件,外圈钢网开窗长度方向应向封装外扩展,特别是与大铜皮连接的焊盘,外扩至少0.5mm以上,以确保足够的焊膏量。

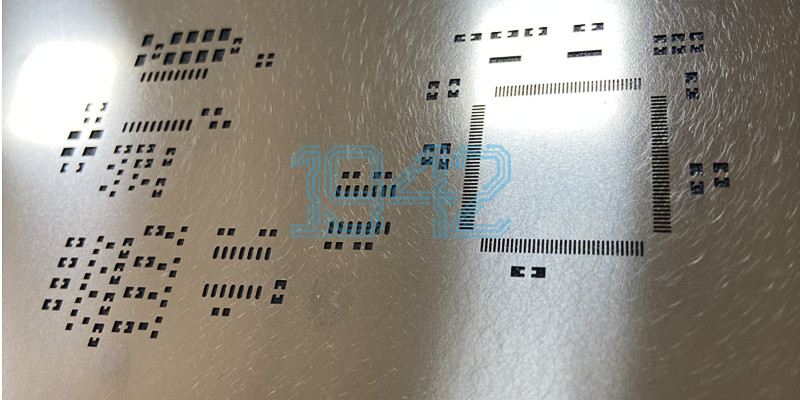

中央散热焊盘开孔设计

中央散热焊盘属于大尺寸设计,焊接时气体不易逸出易产生气泡。为减少气孔数量并获得最佳焊膏耗散,应采用网格式漏孔阵列替代单一大型开口。

每个小开口可以设计成圆形或方形,焊膏涂敷量应控制在50%-80%范围内。这种设计既能保证足够的焊接面积,又能为气体逸出提供通道,显著减少空洞率。

模板类型与厚度选择

模板类型与厚度直接影响焊膏涂敷厚度,进而决定组装元件的连接高度。对于细间距QFN器件,通常选择厚度0.1-0.12mm的钢网,依据焊盘尺寸和间距进行精确开孔。

QFN焊接工艺质量控制

焊接缺陷分析与预防

桥连:多见于双排QFN的内排焊点间,主要因焊料被挤到非润湿面而形成。解决方案包括减少内圈焊膏印刷量,缩短内圈焊盘开窗长度。

虚焊:可能由多种因素引起,包括:

-

少锡导致的虚焊

-

芯吸效应导致的虚焊(焊盘与大铜皮连接时)

-

类球窝机理导致的虚焊(热沉焊盘存在大型空洞)

-

引脚焊点内大空洞导致的虚焊

-

QFN单边翘导致的虚焊

锡珠:产生于器件引脚间,通常通过优化焊盘工艺设计、钢网模板设计和焊接温度曲线来控制。

回流焊温度曲线优化

回流焊温度曲线对QFN焊接质量至关重要。QFN焊点形成过程中,通常是周边焊点先于热沉焊盘熔化,聚集并将QFN暂时浮起。

随着热沉焊盘上焊膏熔化并润湿QFN热沉焊盘表面,QFN又被拉下(塌落过程)。QFN尺寸越大,这一过程越明显,因此回流焊接时间长短对焊接良率影响很大。

优化的温度曲线应确保:

-

适当的预热速率,避免热冲击

-

足够的恒温时间,使焊膏中溶剂充分挥发

-

准确的回流峰值温度,保证焊料充分熔化而不损伤元件

-

可控的冷却速率,形成可靠的焊点结构

先进检测与质量监控

对于QFN焊点质量检测,需采用多种方法结合:

-

光学检测:适用于单排QFN,通过焊点润湿状态、有无裂纹等判定

-

X射线检测:对于双排QFN,可通过检测少锡推断是否虚焊

-

染色测试:准确定位虚焊位置

-

切片分析:深入分析焊点内部结构和缺陷成因

总结

QFN器件的SMT贴装是一项系统工程,需从焊盘设计、钢网开孔、焊膏印刷到回流焊整个工艺链进行精确控制。通过科学的DFM(面向制造的设计)原则、严格的工艺参数控制和全面的检测手段,可以显著提升QFN器件的一次装配良率,减少锡珠、虚焊和桥连等缺陷。

作为专业的SMT贴片加工厂,我们始终致力于精密焊接工艺的研究与应用,通过微米级精度的工艺控制,为客户提供高可靠性的电子制造服务。欢迎有SMT贴片加工需求的客户联系我们,共同探讨您的项目需求。

2024-04-26

2024-04-26