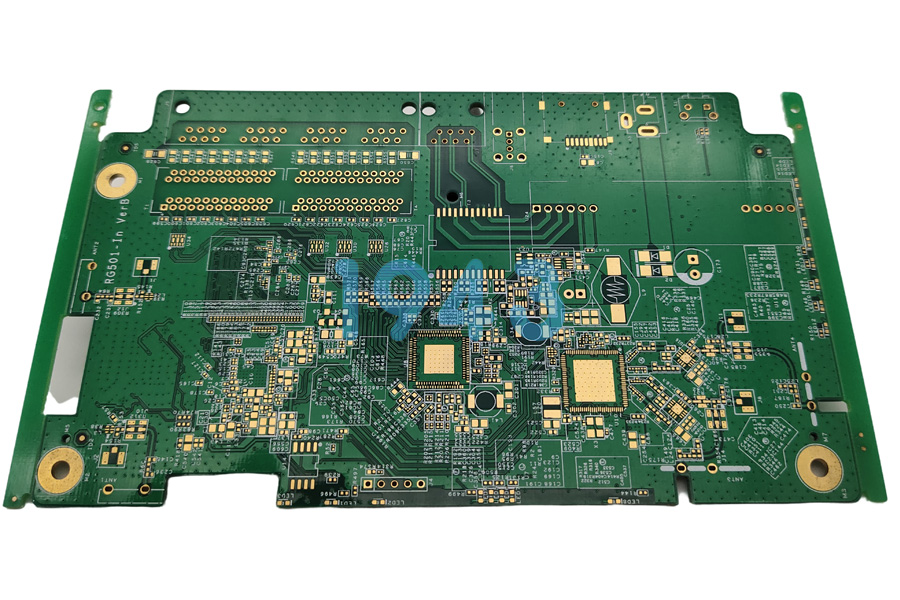

高TG(玻璃化转变温度)板材因其耐高温、低热膨胀系数等特性,已成为无铅焊接工艺和高端电子产品的核心材料。然而,其特殊的物理特性对SMT贴片工艺提出了更高要求,尤其是温度与压力参数的精准控制直接影响产品良率。1943科技基于行业实践与工艺标准,分享高TG板材SMT贴片中的关键参数设置要点。

一、高TG板材特性与工艺挑战

高TG板材的TG值通常在170℃以上,部分高端材料可达200℃以上,其核心特性包括:

- 高热稳定性:适用于无铅回流焊(峰值温度可达260℃),但需避免压合过程中树脂分解;

- 低树脂流动性:层压时填充难度大,易出现空洞或分层;

- 高玻纤回弹力:导致层间应力积累,增加翘曲风险;

- 低热膨胀系数(CTE):Z轴方向CTE低,但X/Y轴膨胀差异可能引发微裂纹。

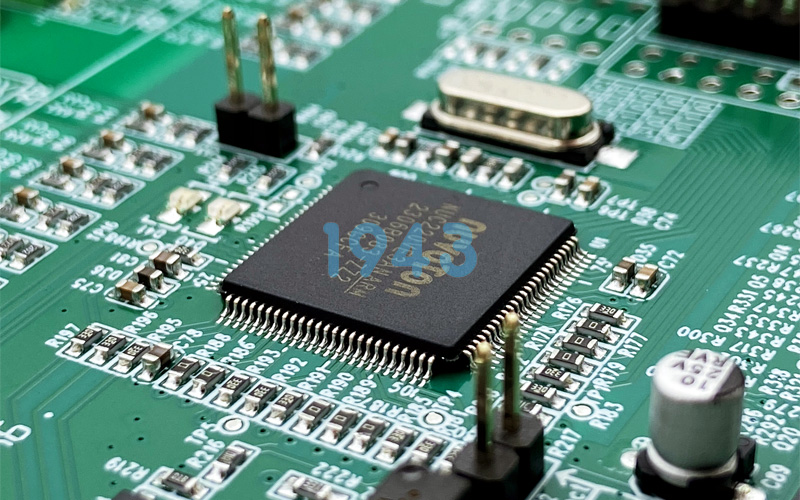

这些特性要求SMT工艺必须优化温度曲线、压力分布及层压参数,以平衡材料性能与制造可行性。

二、温度参数设置:从存储到回流的全程管控

1. 存储与预处理温度

- 锡膏管理:高TG板材需配合高活性锡膏,存储温度严格控制在2-8℃,使用前需室温回温4小时,避免助焊剂活性衰减。

- 元件烘烤:

- 普通TRAY盘类IC:120℃烘烤8-12小时;

- BGA类元件:20-24小时烘烤以彻底去除水汽;

- PCB烘烤:非必要不烘烤,若需处理则按工艺要求执行,防止板面起泡。

2. 回流焊温度曲线优化

高TG板材需匹配无铅焊接工艺,温度曲线需满足以下要求:

- 预热区:斜率1-3℃/s,升温至140-150℃,确保助焊剂充分活化;

- 恒温区:保持60-90秒,使元件与PCB热平衡,减少热应力;

- 回流区:

- 峰值温度:根据元件类型分级控制:

- 普通贴装点(<100点):235-240℃;

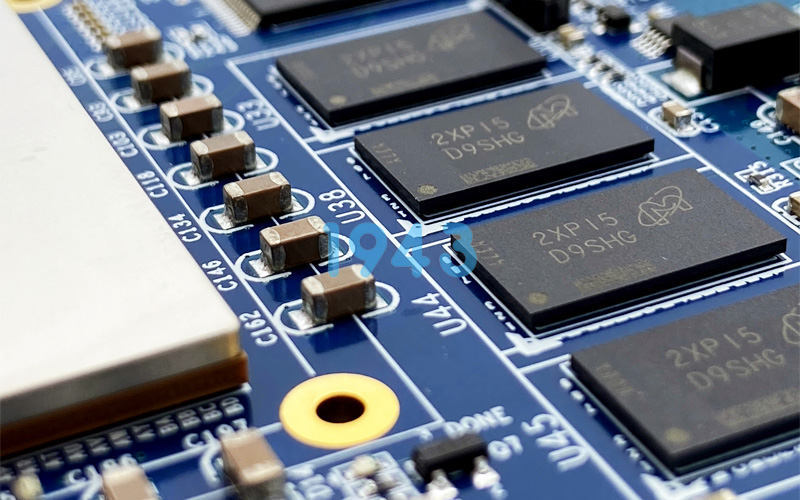

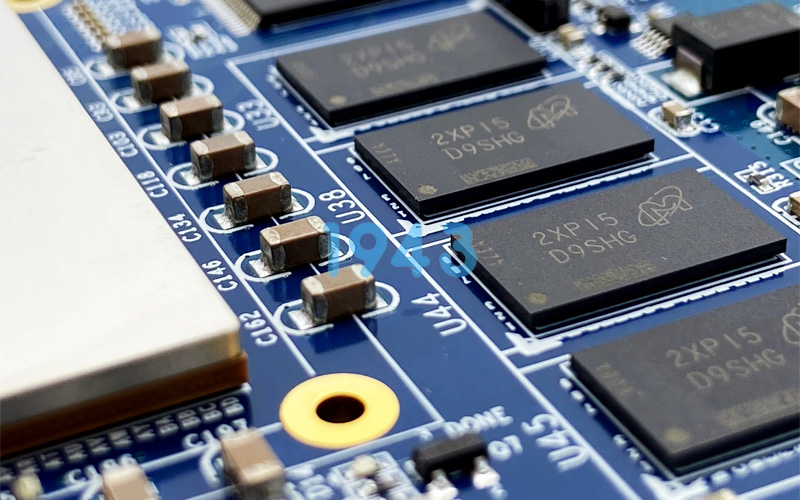

- 密集引脚IC/QFN/BGA(焊盘尺寸3-6mm):240-250℃;

- 大尺寸BGA(≥35mm×35mm)或多层板:250-255℃;

- 回流时间:217℃以上保持40-90秒,确保焊料完全熔合;

- 峰值温度:根据元件类型分级控制:

- 冷却区:斜率≤4℃/s,避免BGA焊点断裂,大尺寸BGA建议采用热风慢冷。

三、压力参数设置:层压与贴装的精准协同

1. 层压压力曲线设计

高TG材料需采用多段压力控制策略:

- 预压阶段:30-50 psi低压,避免树脂挤出过量;

- 主压阶段:80-100 psi高压,促使树脂填充内层铜箔纹理;

- 固化阶段:保持稳定压力,补偿树脂收缩,防止玻纤回弹导致剥离。

关键点:压力与温度需同步调整,在树脂最低粘度点(TG±10℃)施加最大压力,确保填充效果。

2. SMT贴装压力控制

贴片机吸嘴压力需结合元件类型与PCB厚度优化:

- 通用范围:0.5-2.0N,压力不足易虚焊,过高则压损BGA球径;

- 精密元件:0.3mm间距BGA建议采用0.8-1.2N压力,配合纳米涂层钢网降低脱模残留;

- 厚板适配:PCB厚度≥2mm时,压力上调至1.5-2.0N,同时降低贴装速度至标定值的80%。

四、环境与设备协同:构建稳定制造系统

- 车间温湿度管控:

- 温度:23±3℃,防止锡膏助焊剂挥发或流动性下降;

- 湿度:40%-60%,避免静电产生及元件氧化。

- 设备精度要求:

- 回流焊热板温差≤±2℃,确保温度均匀性;

- 贴片机定位精度≤±30μm,满足0.3mm间距元件贴装需求;

- 钢网清洗频率:每10次印刷后干洗一次,每50次后湿洗,防止锡膏残留堵塞开孔。

五、持续优化:数据驱动的工艺迭代

- SPC监控:建立CPK(制程能力指数)体系,实时监测峰值温度、贴装压力等关键参数,确保CPK≥1.33;

- DOE实验设计:通过正交试验优化温度曲线与压力组合,例如对比不同升温速率(1.0℃/s vs 1.5℃/s)对层间空洞的影响;

- 失效分析:对焊接不良品进行X-Ray检测与切片分析,定位参数偏差根源(如分离速度过快导致锡膏塌陷)。

结语

高TG板材的SMT贴片工艺是温度、压力与材料特性的深度博弈。通过科学设置参数、构建稳定环境、依托数据迭代,可显著提升高端电子产品的制造良率与可靠性。1943科技始终致力于为客户提供从材料选型到工艺落地的全链条解决方案,助力客户在5G、汽车电子、人工智能等领域抢占技术制高点。

2024-04-26

2024-04-26