在SMT贴片加工过程中,焊接气泡问题一直是影响产品质量的关键因素之一。气泡不仅会影响焊点的强度和导电性,还可能导致电路板出现断路、虚焊等故障,进而影响整个产品的使用寿命和功能。因此,深入解析焊接气泡问题的成因,并优化回流焊温度曲线,对于提升SMT贴片加工质量具有重要意义。

一、SMT贴片焊接气泡问题的成因

- 焊膏因素:焊膏中若含有较多挥发性物质,在回流焊加热过程中,这些挥发性物质会迅速气化,从而形成气泡。此外,焊膏的存储条件不当,如暴露在潮湿环境中,也会使其吸潮变质,进一步增加气泡产生的风险。

- 回流焊温度曲线设置不合理:预热区温度上升过快或过慢,都会导致焊膏中的助焊剂无法充分挥发或过度挥发,进而引发气泡问题。若峰值温度过高,会使焊膏瞬间过度熔化,容易裹入空气形成气泡;而峰值温度过低,则会导致焊膏未能完全熔化,同样会产生气泡。

- PCB和元器件因素:PCB板在制造过程中可能会残留一些水分或杂质,若在贴片焊接前未进行充分的预处理,如烘烤等,这些水分和杂质在高温下会变成气体,导致气泡的产生。某些元器件的封装较为紧密,在加热过程中,封装内部的气体膨胀,也可能引发气泡问题。

- 生产环境因素:生产车间的湿度和温度控制不当,湿度过高会使焊膏和PCB板吸潮,温度过高或过低则会影响回流焊的加热效果,从而间接导致气泡的形成。

二、回流焊温度曲线优化方法

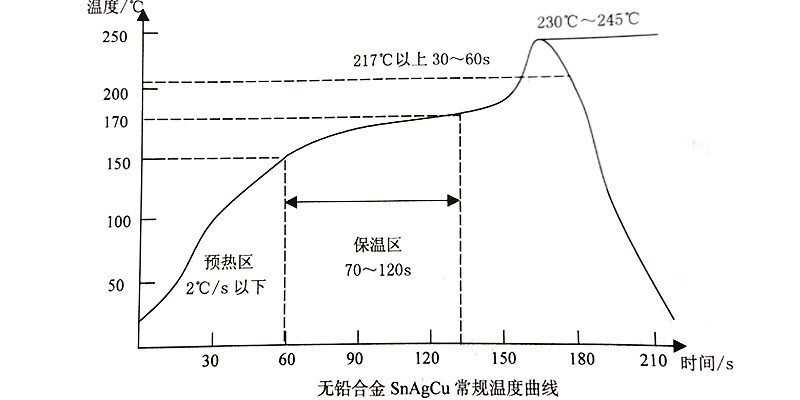

- 预热区:预热区的主要目的是将PCB组件的温度从室温逐渐提高到焊膏中的助焊剂变得活跃的水平,一般温度范围为25°C至150°C,对于无铅焊料可高达180°C,持续时间通常为60到90秒,温升速率为每秒1.5°C至3°C。对于热质量较高的较大电路板,应适当延长预热时间,以确保均匀加热;而对于热质量较小的电路板,则可适当缩短预热时间,避免过热。同时,要监控敏感元件的温升速率,使其保持在每秒3°C以下。

- 浸泡区:在浸泡区,温度应保持在焊膏的熔点附近,使焊膏中的助焊剂能够充分活化,去除焊盘和元件引线表面的氧化物。一般浸泡时间为60-120秒,温度控制在100-150°C之间。延长浸泡时间有助于助焊剂的充分挥发和活化,但过长的时间也会降低生产效率,因此需要根据实际情况进行优化调整。

- 回流区:回流区是决定焊点质量的关键区域,峰值温度应根据元件的耐热极限来设定,一般无铅焊料的峰值温度为240°C至260°C。液相以上时间(TAL)通常应控制在30-90秒,以确保焊料能够充分熔化并形成良好的焊点。在回流区,应采用实时反馈系统自动调整传送带速度,以精确控制TAL。同时,可使用SPI系统检查焊膏的熔融状态,防止出现冷焊等缺陷。

- 冷却区:冷却区的目标冷却速率为2-4°C/s,可采用风冷或水冷系统来实现。合理的冷却速率有助于焊点的固化和微观结构的致密,从而提高焊点的强度和可靠性。在冷却过程中,应避免温度骤降,以免产生焊点空洞等缺陷。通过优化冷却区的温度曲线,可以有效减少焊点空洞率,提升产品质量。

三、总结

通过对SMT贴片焊接气泡问题的深入解析,我们了解到焊膏质量、回流焊温度曲线设置、PCB和元器件特性以及生产环境等因素都会对气泡的产生造成影响。而优化回流焊温度曲线,包括合理设置预热区、浸泡区、回流区和冷却区的温度参数和时间,是解决气泡问题、提升焊接质量的关键措施。在实际生产过程中,应根据具体的PCB设计、元器件特性和焊膏特性,进行细致的温度曲线调整和优化,以实现高质量、高可靠性的SMT贴片加工。同时,还应加强生产环境的控制和管理,确保焊接过程的稳定性和一致性。

2024-04-26

2024-04-26