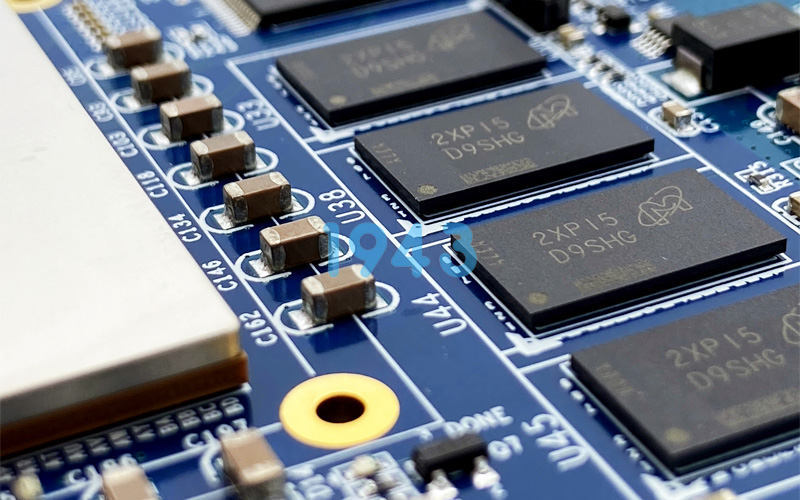

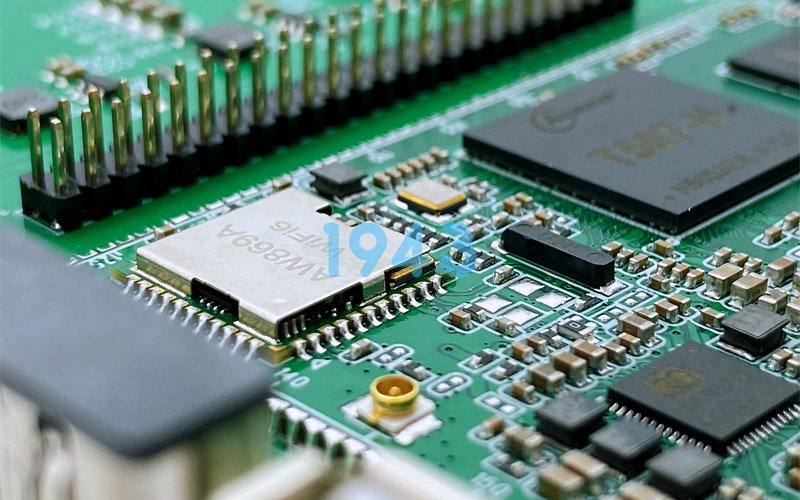

无论是高密度BGA封装,还是微型0201元件,焊接质量直接决定了整块电路板的功能稳定性与使用寿命。作为一家专注于SMT贴片与PCBA加工的技术型企业,1943科技深知:可靠的焊接不是偶然,而是由严谨的工艺控制、精准的设备参数和全流程品控共同铸就的结果。我们从行业用户最关心的实际问题出发,分享PCBA加工中的焊接关键要素,帮助工程师与采购决策者更清晰地理解“什么是真正高质量的焊接”,并为选择可靠加工伙伴提供参考依据。

一、PCBA焊接的主流工艺:回流焊 vs 波峰焊

在SMT贴片加工中,焊接方式主要分为两类:

- 回流焊(Reflow Soldering):适用于表面贴装元器件(如电阻、电容、IC芯片等)。通过钢网印刷焊膏 → 贴片 → 回流炉加热(经历预热、保温、回流、冷却四温区),使焊膏熔融并形成牢固焊点。该工艺对温度曲线控制要求极高,尤其在处理细间距QFN、BGA等封装时,需精确匹配元器件热特性。

- 波峰焊(Wave Soldering):主要用于通孔插件(THT)或混合装配板。PCB底部接触熔融焊料波峰,实现引脚与焊盘连接。虽然自动化程度高,但对助焊剂喷涂均匀性、预热温度及传送角度均有严格要求,否则易出现虚焊、拉尖或桥接。

提示:现代PCBA多采用“SMT+DIP”混合工艺,即先回流焊贴片元件,再通过选择性波峰焊或手工焊处理插件,这对产线协同能力提出更高要求。

二、影响焊接质量的7大关键因素(附优化建议)

根据多年生产实践,我们总结出以下直接影响焊点可靠性的核心变量:

- 焊膏印刷精度

钢网开孔设计、刮刀压力与速度、环境温湿度均会影响锡膏量一致性。过少导致虚焊,过多则引发连锡。建议采用3D SPI(锡膏检测仪)100%在线监控厚度与体积。 - 贴片精度与元件共面性

贴装偏移超过±0.05mm可能造成回流后立碑、偏位。尤其对0201等微小元件,需依赖高精度视觉定位系统。 - 回流焊温度曲线合理性

不同焊膏(如无铅SAC305)有特定熔点与活性窗口。升温过快易致元件爆裂,保温不足则助焊剂未充分活化,影响润湿性。应基于实际产品做DOE验证。 - 助焊剂残留控制

助焊剂虽能提升润湿性,但残留物若未有效挥发,可能引起漏电或腐蚀。推荐使用低固含量、免清洗型焊膏,并确保回流峰值温度足够激活其分解。 - PCB板材与焊盘设计

焊盘尺寸不匹配、阻焊层覆盖不当、铜箔散热不均等DFM问题,常被忽视却极易导致焊接缺陷。建议在投板前进行可制造性分析(DFM Review)。 - 环境洁净度与静电防护

灰尘、油污会阻碍焊膏润湿;静电放电则可能损伤敏感元器件。万级洁净车间与ESD防护体系是高可靠性产品的基础保障。 - 过程检测覆盖率

仅靠目检无法发现BGA底部空洞、微裂纹等隐患。必须结合AOI(自动光学检测)、X-Ray透视、功能测试等多维度手段构建质量闭环。

三、如何构建“零缺陷”焊接体系?

要实现稳定量产良率≥99.7%,需从三个层面发力:

- 前端预防:通过DFM工程介入,提前识别设计风险;建立标准工艺库,针对不同封装类型固化贴装与回流参数。

- 过程控制:部署全自动印刷+SPI+高速贴片+12温区智能回流焊联动产线,关键节点设置SPC统计过程控制。

- 后端验证:实施“首件全检 + 过程抽检 + 成品追溯”三级检验机制,每块PCBA绑定唯一工单号,关键数据云端存档,支持全生命周期追溯。

四、为什么越来越多客户选择专业PCBA服务商?

自建产线面临设备投入大、技术迭代快、人力成本高等挑战。而专业加工厂凭借:

- 成熟的工艺数据库

- 柔性化小批量快速交付能力

- 全流程一站式服务(从钢网制作、元器件代购到功能测试)

- 透明报价与无隐形收费模式

能够显著降低客户综合成本,加速产品上市周期。

结语:焊接质量,是PCBA可靠性的第一道防线

只有将每一个细节做到极致,才能真正实现“一次做对、零缺陷交付”。 如果您正在寻找一家技术扎实、响应迅速、品控严苛的PCBA加工合作伙伴,欢迎访问我们的官网,获取DFM分析与试产打样支持。我们将以专业能力,为您的每一款产品筑牢制造根基。

2024-04-26

2024-04-26