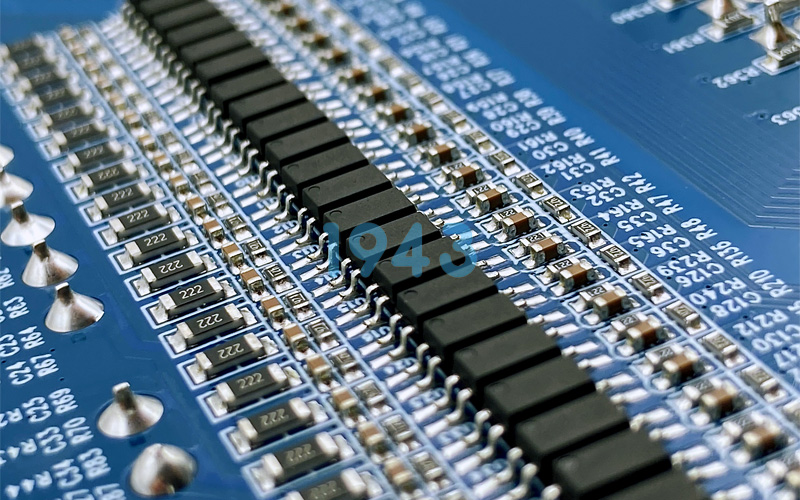

在SMT贴片加工中,回流焊工艺是决定焊点质量与产品可靠性的核心环节,而温度曲线的参数设置则是回流焊工艺的“灵魂”。对于电子制造企业而言,精准的回流焊温度曲线不仅能避免虚焊、桥连、元件损坏等问题,更能从根本上保障电子产品的长期稳定运行。我们将从温度曲线的基本构成、关键参数设置要点、参数与焊点可靠性的关联,以及1943科技的工艺保障措施等方面,深入解析回流焊工艺的核心技术,助力行业伙伴掌握提升焊点质量的关键方法。

一、SMT回流焊温度曲线:理解其核心构成

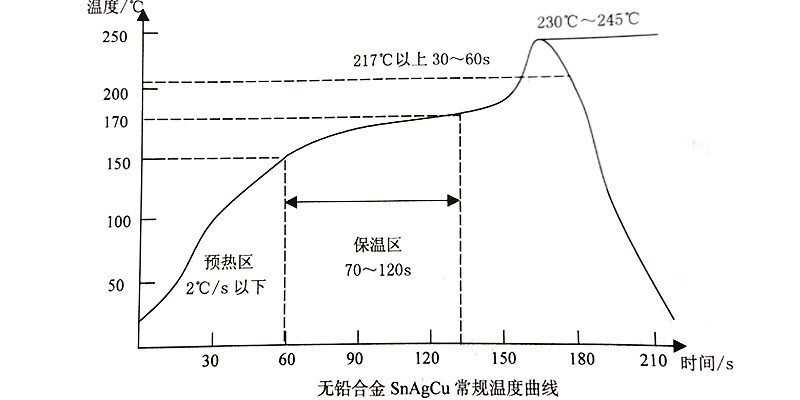

回流焊温度曲线是指PCB板及其上元件在回流焊炉中,随时间变化的温度变化轨迹。一条完整且合理的温度曲线,通常分为预热段、恒温段(浸润段)、回流段(峰值段)、冷却段四个阶段,每个阶段的温度与时间参数,均直接影响焊点的形成质量。

| 阶段 | 核心作用 | 关键参数 |

|---|---|---|

| 预热段 | 逐步提升PCB与元件温度,避免温差过大导致元件损坏;同时挥发助焊剂中的溶剂 | 升温速率(通常1-3℃/s)、预热结束温度(120-150℃) |

| 恒温段 | 使PCB与元件温度趋于均匀,激活助焊剂,去除焊盘与引脚表面氧化层 | 恒温温度(150-180℃)、恒温时间(60-120s) |

| 回流段 | 温度升至焊锡熔点以上,使焊锡完全熔融并润湿焊盘与引脚,形成焊点 | 峰值温度(210-240℃,取决于焊锡类型)、峰值时间(20-40s)、熔融时间(40-90s) |

| 冷却段 | 使熔融的焊锡快速凝固,形成结构致密、强度高的焊点 | 降温速率(通常2-5℃/s)、冷却终点温度(<100℃) |

二、回流焊关键参数设置:精准把控每一个细节

温度曲线的参数设置并非“一成不变”,需根据焊锡膏类型、PCB材质、元件封装(如BGA、QFP、0201贴片等)等因素灵活调整。以下是核心参数的设置要点,直接决定焊点可靠性。

1.预热段:控制升温速率,避免“热冲击”

- 升温速率需严格控制在1-3℃/s之间。若升温过快,PCB与元件(尤其是陶瓷电容、BGA等热敏元件)因热膨胀系数差异,易出现开裂、分层等损坏;若升温过慢,助焊剂溶剂挥发不充分,后续阶段易产生气泡,导致虚焊。

- 预热结束温度需达到120-150℃,但不可超过150℃,防止助焊剂提前碳化,失去活性。

2.恒温段:平衡温度均匀性与助焊剂活性

- 恒温温度设定为150-180℃,此温度区间能让助焊剂充分发挥作用,有效去除焊盘、引脚表面的氧化层,同时避免助焊剂过早失效。

- 恒温时间控制在60-120s,确保PCB板上不同位置(如边缘与中心)的温度差不超过±5℃,实现“温度均匀化”,为后续回流段做准备。

3.回流段:锁定峰值温度与时间,确保焊锡熔融充分

- 峰值温度需匹配焊锡膏的熔点。例如,无铅焊锡膏(如Sn-Ag-Cu系列)熔点约217℃,峰值温度通常设置为210-240℃,需比熔点高10-30℃,确保焊锡完全熔融;若峰值温度过高,易导致元件引脚氧化、PCB板变形;若温度不足,焊锡熔融不充分,无法形成可靠焊点。

- 峰值时间(温度维持在峰值附近的时间)需控制在20-40s,熔融时间(温度高于焊锡熔点的总时间)控制在40-90s。时间过长会导致焊锡过度氧化,焊点变脆;时间过短则焊锡润湿不充分,易出现虚焊。

4.冷却段:控制降温速率,提升焊点强度

- 降温速率建议设置为2-5℃/s。快速冷却能使焊锡迅速凝固,形成晶粒细小、结构致密的焊点,提升焊点的机械强度与导电性;若降温过慢,焊锡晶粒粗大,焊点强度降低,且易出现焊点氧化。

- 冷却终点温度需降至100℃以下,避免高温下焊点与空气接触时间过长,发生氧化。

三、参数设置与焊点可靠性的直接关联:这些问题需警惕

不当的回流焊参数设置,会直接导致焊点可靠性下降,甚至引发产品故障。以下是常见的参数设置失误与对应问题,需重点规避:

- 虚焊/冷焊:多因回流段峰值温度不足、熔融时间过短,导致焊锡未完全熔融,焊点与焊盘结合不紧密,后期易出现接触不良。

- 桥连/短路:通常是回流段峰值温度过高或熔融时间过长,导致焊锡过度流动,相邻引脚间形成“锡桥”,引发短路故障。

- 元件损坏:预热段升温速率过快,或回流段峰值温度过高,会导致热敏元件(如电容、IC)因热冲击而损坏,出现功能失效。

- 焊点开裂:冷却段降温速率过快,或PCB与元件热膨胀系数不匹配时,焊点内部产生过大应力,后期使用中易出现开裂。

四、1943科技:以精准工艺保障焊点可靠性

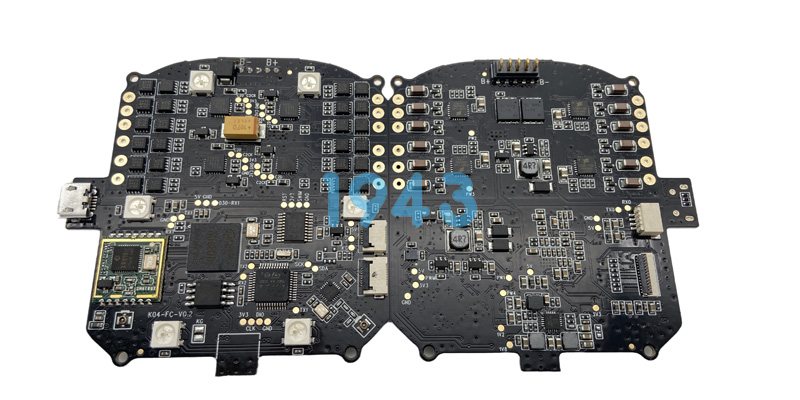

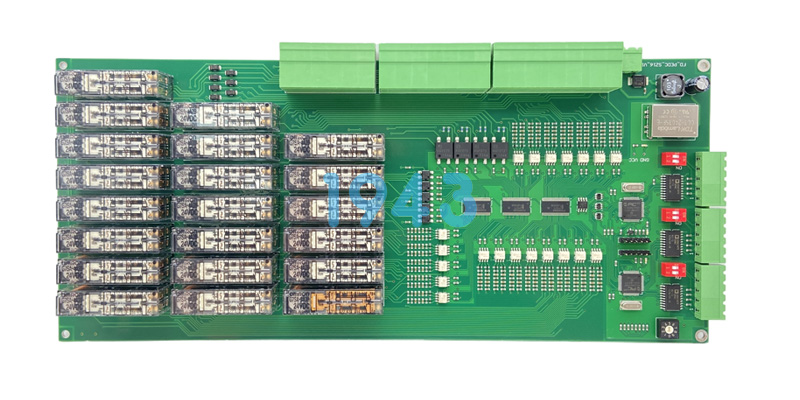

作为专业的SMT贴片加工厂,1943科技深知回流焊工艺对产品质量的核心影响,通过“设备+技术+检测”三重保障,确保每一批产品的焊点可靠性。

1.高精度设备支撑

采用先进的无铅回流焊炉,具备多温区独立控温功能(最多可达12温区),可精准控制各阶段温度与升温/降温速率,满足不同类型PCB与元件的工艺需求。

2.定制化参数调试

针对每一款产品,技术团队会根据焊锡膏规格书、PCB材质、元件清单(BOM),通过专业测温仪(搭配热电偶)进行多次温度曲线测试,制定专属的参数方案,确保曲线与产品需求完全匹配。

3.全流程质量检测

在回流焊工艺后,通过AOI(自动光学检测)、X-Ray检测(针对BGA、QFN等隐蔽焊点)等设备,对焊点外观、焊接强度进行全面检测,杜绝虚焊、桥连等不良品流入下一道工序。

结语:精准参数,是SMT贴片质量的“第一道防线”

回流焊温度曲线的参数设置,是SMT贴片加工中“技术含量与经验积累”的集中体现。只有精准把控每一个阶段的温度与时间,才能形成可靠的焊点,为电子产品的长期稳定运行奠定基础。

1943科技作为专业SMT贴片加工厂,拥有多年回流焊工艺调试经验,可根据客户产品需求,提供定制化的SMT贴片解决方案,从工艺设计到批量生产,全程保障产品质量。如果您有SMT贴片加工需求,或想了解更多回流焊工艺细节,欢迎随时联系我们!

2024-04-26

2024-04-26