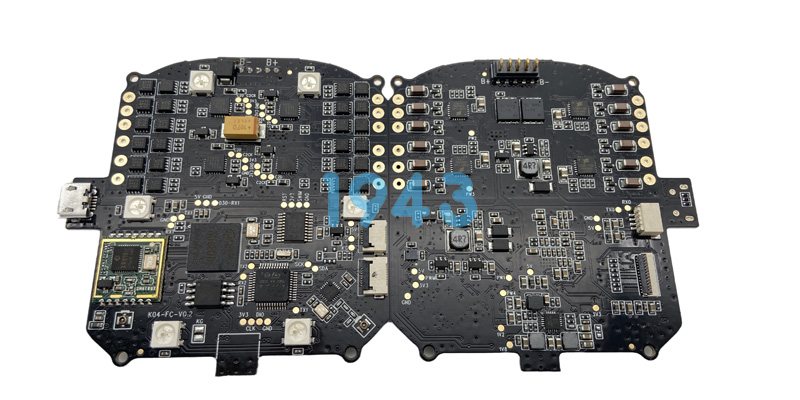

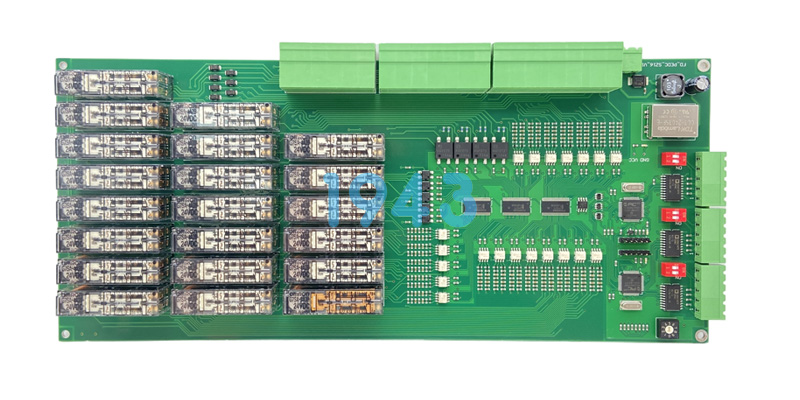

在当前高密度、高性能电子产品的制造趋势下,BGA(Ball Grid Array,球栅阵列)封装因其引脚密度高、电气性能优、散热能力强等优势,已成为SMT贴片工艺中的主流封装形式。然而,BGA焊点隐藏于芯片底部,无法通过肉眼或传统AOI(自动光学检测)手段直接观察,这给焊接质量控制带来了巨大挑战。如何精准识别BGA焊接缺陷、保障PCBA产品的高可靠性,成为SMT加工厂必须攻克的核心技术难点。

在这一背景下,X-Ray检测技术凭借其无损透视能力,成为BGA焊接质量控制中不可或缺的关键环节。作为专注于高精度SMT贴片制造的服务商,1943科技始终将X-Ray检测作为BGA工艺质量保障体系的核心组成部分,全面应用于从首件验证到批量出货的全流程管控中。

一、BGA焊接常见缺陷及检测难点

BGA封装的焊点位于芯片底部,呈阵列排布,一旦出现以下问题,极易导致产品功能异常甚至早期失效:

- 虚焊/假焊:焊球未与焊盘形成有效冶金结合;

- 桥接(Solder Bridging):相邻焊球间因锡膏过多或回流异常形成短路;

- 焊球缺失或偏移:贴装精度不足或热应力导致位置偏移;

- 空洞(Voids):焊点内部存在气泡,影响导热与机械强度;

- 裂纹(Cracks):热循环或机械冲击引发焊点微裂。

这些缺陷若未被及时发现,将直接影响产品良率与长期可靠性。而传统检测手段如目检、AOI、ICT等,均难以有效覆盖BGA底部焊点的真实状态。

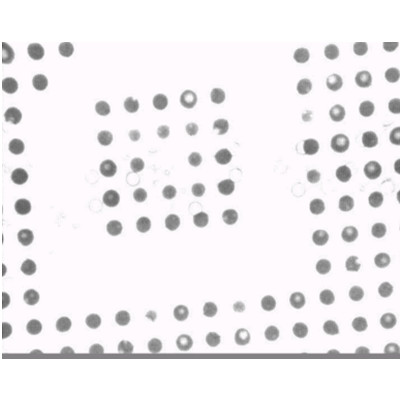

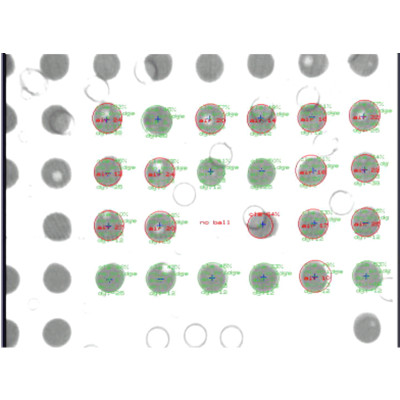

二、X-Ray检测:穿透“盲区”,实现精准质量控制

X-Ray检测利用高能射线穿透PCB板体,通过不同材料对射线的吸收差异,生成内部结构的二维或三维图像,从而实现对BGA焊点的非破坏性、可视化检测。其在PCBA质量控制中的核心价值体现在:

1. 全面识别隐藏缺陷

X-Ray可清晰呈现每个焊球的形态、位置、连接状态,准确判断是否存在虚焊、桥接、缺失、偏移等问题,有效弥补AOI的检测盲区。

2. 量化空洞率,评估焊接可靠性

通过图像分析软件,可对焊点内部空洞面积进行量化计算,确保空洞率控制在行业标准(通常≤25%)以内,保障热传导与结构强度。

3. 支持首件验证与过程监控

在新产品导入(NPI)阶段,X-Ray用于首件焊接质量确认;在量产过程中,可按AQL抽样标准进行定期抽检,实现过程稳定性监控。

4. 提升客户信任与交付质量

提供X-Ray检测报告,不仅体现制造端对质量的严谨态度,也为客户提供可追溯的质量证据,增强合作信心。

三、1943科技的X-Ray质量保障体系

为应对BGA封装日益复杂的工艺要求,1943科技已建立完善的X-Ray检测标准作业流程(SOP),涵盖:

- 针对不同BGA pitch(引脚间距)、封装尺寸设定专属检测参数;

- 结合回流焊温度曲线、钢网开孔设计等工艺数据,进行缺陷根因分析;

- 建立焊点图像数据库,实现缺陷模式自动识别与预警;

- 检测结果与MES系统联动,确保问题批次可追溯、可拦截。

我们坚信:看不见的焊点,不等于不可控的质量。通过将X-Ray检测深度融入SMT全流程,1943科技持续为客户提供高可靠性、高一致性的PCBA制造服务。

四、结语:以技术驱动质量,以细节赢得信任

在电子制造迈向微型化、集成化的今天,BGA焊接质量已成为衡量SMT加工厂技术实力的重要标尺。X-Ray检测不仅是发现问题的“火眼金睛”,更是预防风险、提升良率的“质量盾牌”。

1943科技将持续投入先进检测设备与工艺研发,以专业、严谨、高效的服务,助力客户攻克BGA焊接难题,共同打造值得信赖的电子产品制造生态。

2024-04-26

2024-04-26