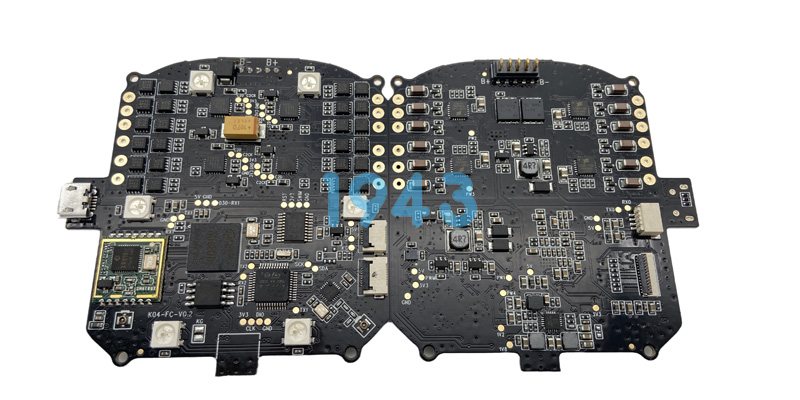

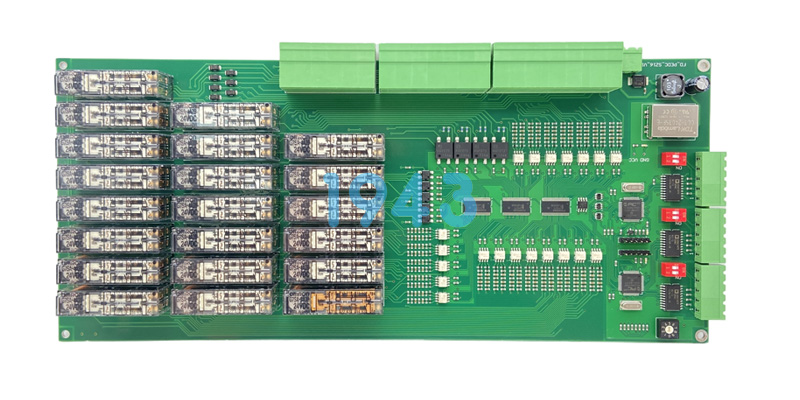

工业自动化、轨道交通、能源电力等场景,要求工控板PCBA在-40℃~+85℃、高湿、粉尘、振动、电磁干扰等严苛条件下连续运行10年以上。一旦失效,停机损失远超单板成本。因此,“上线前把风险测完”是SMT贴片加工厂的核心竞争力。1943科技结合IPC、IEC、GB/T及汽车电子等标准,分享工控板PCBA必须通过的十大可靠性测试项目,帮助研发与供应链端快速制定验证方案,降低现场失效率,提升品牌口碑。

一、环境适应性测试:把极端气候“搬到实验室”

| 测试项 | 典型条件(可定制) | 判定依据 | 主要失效模式 |

|---|---|---|---|

| 1. 温度循环(TCT) | -40↔85℃,1000次,≤15℃/min | ΔR/R≤5%,无开裂、分层 | BGA焊球微裂纹、树脂疲劳 |

| 2. 热冲击(TST) | -55↔125℃,≤5 s转换,100次 | 同板对比阻值≤10% | 板材玻纤分离、孔铜断裂 |

| 3. 高温高湿(THB) | 85℃/85%RH,1000 h,偏压 | 绝缘电阻>10^8 Ω | CAF、腐蚀、芯片钝化层失效 |

| 4. 盐雾(NSS) | 35℃,5% NaCl,48~168 h | 无可见腐蚀产物 | 焊盘、连接器触点腐蚀 |

| 5. 低气压 | 70 kPa(海拔3000 m),2 h | 无电弧、击穿 | 高压隔离失效 |

经验:带外壳工控整机需额外做凝露测试,防止壳内积水短路。

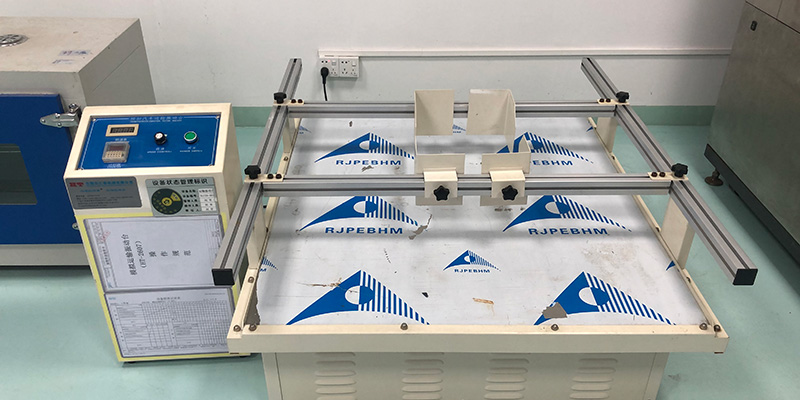

二、机械应力测试:模拟运输与现场冲击

| 测试项 | 典型条件 | 判定依据 | 失效模式 |

|---|---|---|---|

| 6. 随机振动 | 20-2000 Hz,10 grms,3轴各2 h | 无元件脱落、焊点裂纹 | 变压器、电解电容引脚疲劳 |

| 7. 机械冲击 | 50 g,11 ms,半正弦,±X/Y/Z 各3次 | 功能正常,无物理损伤 | BGA脆断、晶振破损 |

| 8. 跌落(裸板) | 1.0 m,6面8角12棱 | 导通电阻变化≤10% | 边角裂纹、孔环拉脱 |

技巧:对带散热器的大质量器件,需单独做“恒加速度”(50 g,1 min)验证保持力。

三、电气寿命与应力测试:把暗病提前逼出来

| 测试项 | 典型条件 | 判定依据 | 失效模式 |

|---|---|---|---|

| 9. 高温老化 | 85℃,额定负载,168~1000 h | 失效率≤1/500 | 电解电容干涸、芯片EOS |

| 10. 高低温带电工作 | -20℃/60℃交变,4 h/次,20循环 | 功能/精度达标 | 晶振频偏、ADC温漂 |

| 11. 电源循环 | 0↔Vinmax,30 s周期,10000次 | 无重启、锁死 | 电源IC热疲劳、MOSFET击穿 |

| 12. ESD/EFT | 接触±8 kV,空气±15 kV;EFT ±2 kV | A级性能(无误动作) | MCU死机、通信丢包 |

提示:对485/CAN总线端口,需额外做共模浪涌±1 kV测试,匹配现场雷击场景。

四、焊点与板材可靠性:把“关节”做牢

| 测试项 | 方法 | 判定标准 | 失效模式 |

|---|---|---|---|

| 13. 焊点剪切力 | 按JIS Z 3198,0.2 mm/s | ≥30 N(0603) | IMC过厚、虚焊 |

| 14. 染色起裂(Dye & Pry) | 红染→撬开,显微镜计数 | 裂纹面积≤25% | HIP、枕头效应 |

| 15. 微切片 | 焊球、孔铜厚度测量 | 孔铜≥20 µm,无裂纹 | 钻孔缺陷、铜薄 |

| 16. 焊盘剥离强度 | 剥离速度50 mm/min | ≥1.5 N/mm | 基材树脂不足 |

关键:无铅SAC焊料+高Tg(>170℃)板材,需把峰值温度控制在245℃以内,防止热冲击后白斑。

五、失效分析与数据闭环:让问题不再重复

-

每轮可靠性失败样,必须做SEM/EDS+切片+FTIR三级定位,找出根因。

-

建立“失效库”,把不良图片、参数、改善措施全部云端化,下批料自动调用经验。

-

采用0.5% AQL抽样+100% ICT/FCT双保险,确保测试覆盖率>98%。

六、标准速查表:一键对齐客户要求

| 行业 | 常用标准 | 必做高优项目 |

|---|---|---|

| 工业自动化 | IEC 61131-2、GB/T 2423 | TCT、THB、振动、ESD |

| 汽车电子 | ISO 16750、AEC-Q100 | -40~150℃冲击、1000 h高温老化、盐雾 |

| 轨交/电力 | EN 50155、IEC 61850 | 85℃/85%RH 1000 h、5 g振动、浪涌±4 kV |

| 军工 | GJB 150、MIL-STD-810 | -55~125℃热冲击、随机振动20 grms |

七、总结:可靠性不是“加钱买心安”,而是“设计+工艺+测试”的系统工程

-

设计端:预留测试点,保持器件与板边≥3 mm,方便ICT夹具。

-

工艺端:SPI→AOI→X-Ray三道焊后检测,把80%隐患留在贴片车间。

-

测试端:环境→机械→电气三步走,任何一项失败都不流入下一环节。

-

数据端:把每颗料的温度曲线、焊点图片、测试报告二维码化,客户扫码即看,透明交付。

把严苛测试留在工厂,把稳定可靠交给现场——这就是工控板PCBA的终极使命。如果您有SMT贴片加工的需求,欢迎随时联系我们,我们将为您提供详细的方案和报价。

2024-04-26

2024-04-26