在SMT贴片加工中,BGA(球栅阵列封装)元件的焊接质量直接决定终端产品的可靠性,而虚焊是BGA焊接中最常见且隐蔽的缺陷之一。一旦出现BGA虚焊,不仅会导致产品功能失效、返工成本增加,还可能引发批量质量事故,影响客户信任。1943科技将从BGA虚焊预防措施和X-Ray检测参数设置两大核心维度,提供实操性技术指南,助力SMT行业伙伴提升BGA焊接良率,降低生产风险。

一、BGA虚焊的核心预防措施

BGA虚焊的产生与PCB设计、物料选择、工艺参数等多个环节密切相关,需从源头把控,构建全流程预防体系。

1.PCB设计与焊盘优化

- 严格控制BGA焊盘尺寸精度,确保焊盘直径与锡球直径匹配,通常焊盘直径比锡球直径小0.1-0.2mm,避免焊盘过大导致锡膏量不足或过小导致锡膏溢出。

- 优化PCB板BGA区域的散热设计,避免局部散热过快导致焊点冷却不均,可通过增加散热过孔或调整铜皮分布实现。

- 确保BGA焊盘表面镀层质量,优先选择抗氧化性强的镀层工艺,避免镀层氧化或脱落影响焊接性能。

2.焊膏选择与管控

- 根据BGA元件的引脚间距和焊接要求,选择合适粒径的焊膏,细间距BGA(引脚间距≤0.5mm)建议选用3号或4号粉焊膏,确保焊膏填充均匀。

- 严格遵守焊膏储存条件,未开封焊膏需在2-10℃环境下储存,使用前需回温4-8小时,回温后充分搅拌1-3分钟,避免焊膏中助焊剂分布不均。

- 控制焊膏印刷厚度,通常印刷厚度为焊膏粒径的1.5-2倍,可通过钢网厚度调整,确保每个焊盘的焊膏量一致。

3.BGA贴装工艺控制

- 保证贴装设备的精度,贴装时BGA元件中心与PCB焊盘中心的偏移量需控制在0.1mm以内,避免偏移导致焊点受力不均。

- 控制贴装压力,压力过大会导致锡球变形或焊膏挤出,压力过小则可能导致元件与焊膏接触不良,建议根据BGA重量和尺寸调整压力,通常在0.1-0.3N之间。

- 贴装后及时进入回流焊工序,避免BGA在空气中暴露时间过长,导致焊膏吸潮或氧化。

4.回流焊工艺优化

- 制定合理的回流焊温度曲线,根据焊膏的熔点和BGA元件的耐热性,设置预热区、恒温区、回流区和冷却区的温度与时间。

- 预热区:温度从室温升至150-180℃,升温速率控制在1-3℃/s,避免升温过快导致焊膏飞溅。

- 恒温区:温度保持在180-200℃,时间60-120s,确保助焊剂充分活化,去除焊点氧化物。

- 回流区:峰值温度需高于焊膏熔点20-40℃(通常为220-240℃),峰值时间10-20s,确保锡球完全融化并形成良好焊点。

- 冷却区:降温速率控制在2-5℃/s,避免降温过快导致焊点产生内应力。

二、X-Ray检测参数设置手册(BGA虚焊检测专用)

BGA元件的焊点位于封装底部,传统光学检测无法识别,X-Ray检测是判断BGA虚焊的核心手段。合理设置检测参数,可精准识别虚焊、空焊、锡球偏位等缺陷,以下为1943科技基于多年SMT加工经验总结的参数设置指南。

1.X-Ray检测参数核心作用

X-Ray检测通过调整管电压、管电流、放大倍数等参数,控制射线穿透能力和图像清晰度,实现对BGA焊点内部结构的可视化。参数设置需根据BGA元件尺寸、PCB厚度、焊点类型灵活调整,核心目标是让焊点与背景形成明显对比度,便于缺陷识别。

2.关键参数设置标准

| 参数类别 | 作用 | 常规设置范围 | 调整依据 |

|---|---|---|---|

| 管电压(kV) | 控制射线穿透能力 | 60-120kV | PCB厚度越厚、BGA尺寸越大,电压越高 |

| 管电流(μA) | 控制射线强度,影响图像亮度 | 10-100μA | 电压升高时,适当降低电流避免过曝 |

| 放大倍数 | 控制图像清晰度,聚焦焊点细节 | 50-200倍 | BGA引脚间距越小,放大倍数越高 |

| 检测角度 | 呈现焊点三维结构,识别隐藏缺陷 | 0°-45° | 常规检测用0°,疑似虚焊时用15°-30° |

| 曝光时间(ms) | 控制射线照射时间,影响图像质量 | 50-500ms | 电流较小时,适当延长曝光时间 |

3.不同场景下的参数调整示例

- 常规BGA检测(引脚间距0.8mm,PCB厚度1.6mm)

- 管电压:80kV;管电流:30μA;放大倍数:100倍;检测角度:0°;曝光时间:100ms

- 细间距BGA检测(引脚间距0.5mm,PCB厚度1.2mm)

- 管电压:70kV;管电流:20μA;放大倍数:150倍;检测角度:0°;曝光时间:150ms

- 疑似虚焊复检(任意BGA类型)

- 管电压:90kV;管电流:40μA;放大倍数:200倍;检测角度:20°-30°;曝光时间:200ms

4.参数调试注意事项

- 首次调试时,先固定管电压和管电流的基础值,再调整放大倍数和曝光时间,确保图像清晰无噪点。

- 检测过程中,若出现焊点与背景对比度低,可适当提高管电压或延长曝光时间;若图像过亮(过曝),则降低管电流或缩短曝光时间。

- 每批次BGA检测前,需用标准样板校准参数,确保不同批次检测结果的一致性。

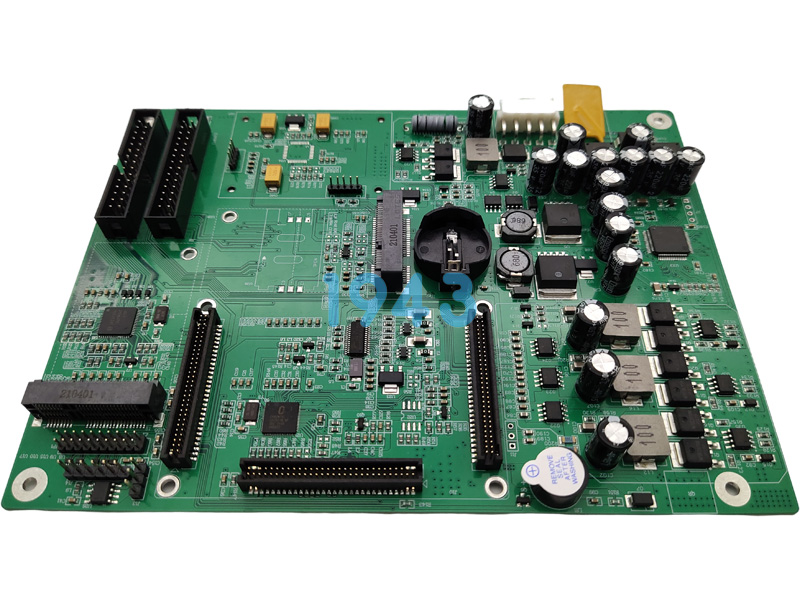

三、1943科技:BGA加工与检测一站式解决方案

作为专业的SMT贴片加工厂,1943科技深耕BGA焊接工艺多年,针对BGA虚焊问题构建了“预防+检测”双重保障体系,助力客户提升产品可靠性。

- 工艺保障:配备高精度贴装设备和回流焊炉,可根据不同BGA型号定制焊接工艺,焊膏印刷精度控制在±0.01mm,贴装定位精度达±0.02mm。

- 检测实力:引进先进X-Ray检测设备,支持最大200倍放大检测,结合自主优化的参数设置方案,可实现BGA虚焊、空焊等缺陷的100%识别。

- 定制服务:针对医疗电子、工业控制、汽车电子等不同行业的BGA加工需求,提供从PCB设计优化、工艺制定到检测验证的全流程定制服务,降低客户生产风险。

如果您在BGA贴片加工中遇到虚焊难题,或需要获取专属的SMT贴片加工服务,欢迎联系1943科技,我们将为您提供一对一技术支持,助力您的产品实现高质量生产。

2024-04-26

2024-04-26