在工业自动化与智能制造快速发展的背景下,工业变频器作为电机调速控制的核心设备,其内部PCBA的制造质量直接决定了整机的稳定性、寿命与抗干扰能力。作为专注于SMT贴片与PCBA加工的技术型企业,1943科技深知工业变频器对电路板在电气性能、热管理及环境适应性方面的严苛要求。本文将围绕工业变频器PCBA的制造特点,系统解析其在SMT贴片、元器件选型、焊接工艺及可靠性保障等环节的关键技术要点,助力客户提升产品竞争力。

一、工业变频器PCBA的典型结构与功能需求

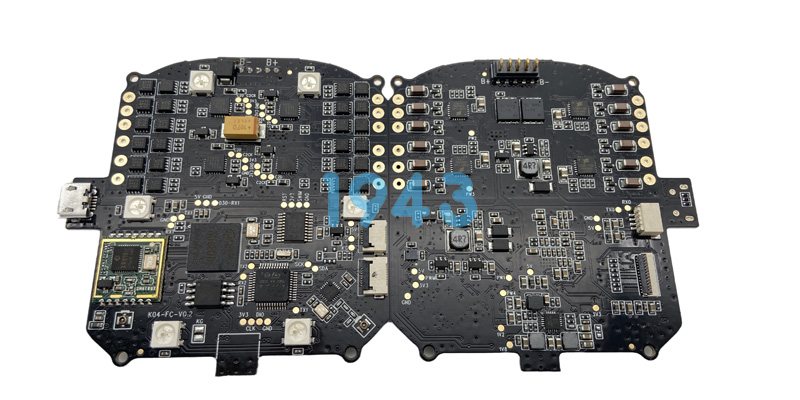

工业变频器PCBA通常包含主控板、驱动板、电源板及信号处理模块等多个子系统,集成大量功率器件(如IGBT、MOSFET)、高压电容、大电流电感、隔离光耦及高精度模拟/数字IC。这类电路板需满足以下核心要求:

- 高电压/大电流承载能力:主回路涉及数百伏直流母线电压,对PCB绝缘间距、铜厚及焊点强度提出更高标准;

- 强电磁兼容性(EMC):高频开关动作易产生噪声,需通过合理布局、屏蔽设计及接地策略抑制干扰;

- 长期运行稳定性:设备常处于高温、高湿、粉尘或振动环境中,要求焊点牢固、涂层可靠、无虚焊隐患;

- 散热效率高:功率器件发热量大,需结合金属基板、散热过孔或导热胶等方案优化热路径。

这些特性决定了工业变频器PCBA不能简单套用通用电子产品的制造流程,而需定制化SMT与后焊工艺。

二、SMT贴片阶段的关键控制点

1. 元器件选型与来料管控

工业级变频器普遍采用宽温(-40℃~+125℃)、高耐压、长寿命的元器件。在贴片前,必须对所有物料进行严格的来料检验,包括:

- 封装尺寸一致性(尤其QFN、TO-220等功率封装);

- 引脚共面性检测,防止贴装虚接;

- 湿敏等级(MSL)管理,避免回流焊过程中“爆米花”效应。

2. 钢网与锡膏印刷精度

针对大焊盘功率器件与微间距IC并存的板面,需采用阶梯钢网(Step Stencil)技术,在同一张钢网上实现不同厚度区域的精准锡膏沉积,既保证大电流焊点饱满,又避免细间距引脚桥连。

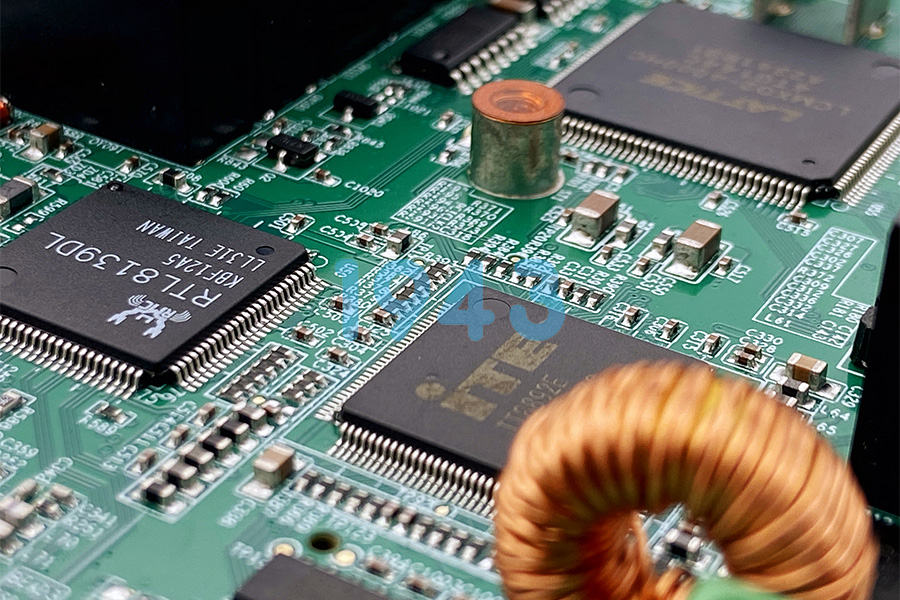

3. 贴片机视觉识别优化

由于部分功率器件表面反光强烈或颜色深暗,常规光学识别易失效。需提前设置专用识别模板,并启用多光源照明模式,确保贴装位置误差控制在±0.05mm以内。

4. 回流焊接曲线定制

工业变频器PCBA常混装通孔插件与表面贴装器件,且热容量差异大。需根据实际布板情况制定多温区、缓升缓降的回流曲线,兼顾小信号器件不被热损伤,同时确保大焊点充分润湿、无空洞。

三、后焊与三防处理:保障长期可靠性

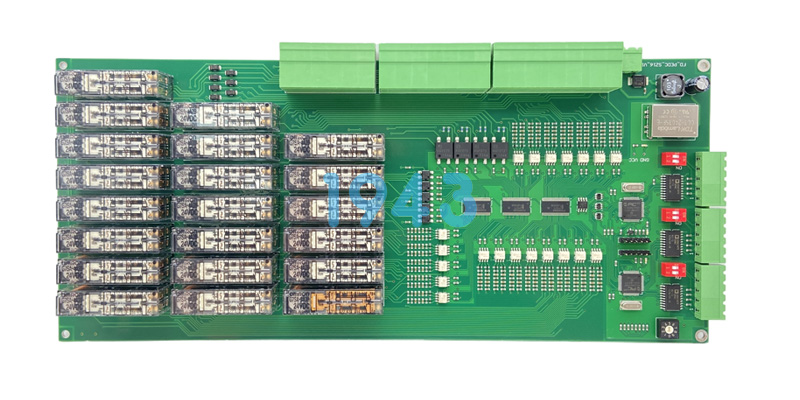

SMT完成后,工业变频器PCBA通常还需进行波峰焊或选择性焊接以完成通孔元件组装。此阶段需特别注意:

- 助焊剂残留控制:选用低固含量、免清洗型助焊剂,减少腐蚀风险;

- 手工补焊规范:对维修或补焊点实施温度与时间监控,避免热冲击损伤周边元件;

- 三防漆涂覆(Conformal Coating):在高湿、腐蚀性环境中,必须对整板喷涂丙烯酸或聚氨酯类三防漆,增强防潮、防霉、防盐雾能力,并确保涂层均匀、无气泡、不覆盖连接器接触区。

四、测试与老化:出厂前的最后一道防线

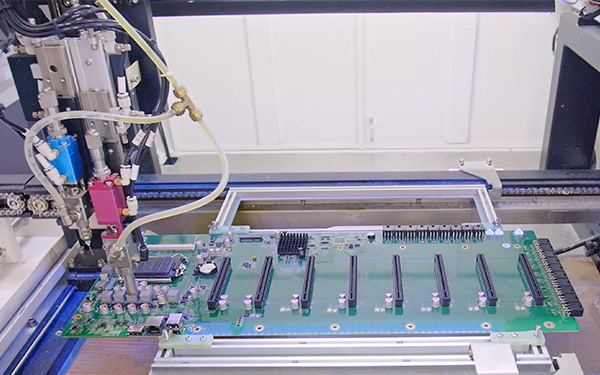

为确保每一块工业变频器PCBA满足长期运行要求,1943科技在生产流程中嵌入多重验证环节:

- AOI自动光学检测:100%覆盖焊点外观,识别偏移、少锡、桥接等缺陷;

- X-Ray检测(针对BGA、QFN等隐藏焊点):分析空洞率与焊接完整性;

- 功能测试(FCT):模拟实际工况,验证控制逻辑、驱动信号及保护功能;

- 高温老化筛选:对关键批次进行48小时以上带载老化,提前暴露早期失效。

五、1943科技:专注高可靠性工业PCBA制造

1943科技深耕SMT贴片与PCBA加工领域,具备完整的工业级电子产品制造能力。我们严格遵循IPC-A-610 Class 2/3标准,配备高精度贴片设备、智能回流焊系统及全流程可追溯MES平台,可为工业变频器客户提供从工程评审、试产验证到批量交付的一站式服务。

我们理解工业客户对“零缺陷”和“长生命周期”的执着追求,因此在每一个工艺细节中融入可靠性设计理念,确保交付的每一块PCBA都能在严苛工况下稳定运行。

结语

工业变频器PCBA的制造,不仅是元器件的物理连接,更是对电气安全、热管理、环境适应性等多维度工程能力的综合体现。选择具备工业领域经验的SMT合作伙伴,是保障产品品质与市场口碑的关键一步。1943科技愿以专业工艺与严谨态度,成为您值得信赖的PCBA制造伙伴。

如需获取工业变频器PCBA加工 DFM指南或工艺咨询,欢迎联系我们的工程团队,我们将为您提供定制化加工服务。

2024-04-26

2024-04-26