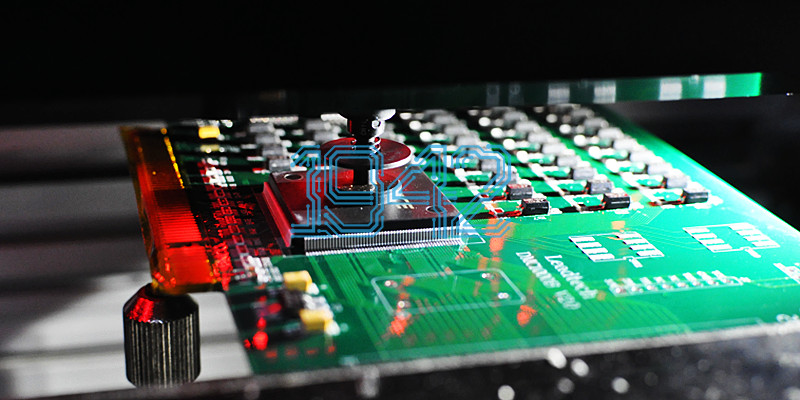

PCBA加工企业若想在保证品质的同时提升交付速度、降低综合成本,就必须从核心工艺环节入手,实现效率的系统性跃升。其中,贴片机选型与回流焊温度曲线优化是决定SMT产线整体效能的两大关键支点。1943科技将从实战角度出发,深度解析如何通过科学选型与工艺调优,打造高效率、高良率、高柔性的PCBA加工产线。

一、贴片机选型:不是越贵越好,而是越匹配越高效

很多工厂在设备投入时容易陷入“唯速度论”或“品牌迷信”的误区,结果设备买回来,产能没提上去,反而因兼容性差、维护成本高、换线时间长等问题拖累整体效率。科学的贴片机选型应围绕“产能匹配、精度保障、柔性兼容、智能协同”四大维度展开。

1. 产能匹配:根据产品结构与订单规模选择机型

- 高速机 vs 多功能机:对于大批量标准品(如消费类主板),优先选择贴装速度≥80,000 CPH的高速贴片机;对于多品种、小批量、元件类型复杂的订单(如工控、医疗板),则需配置具备异形元件处理能力的多功能贴片机,避免因频繁换线导致效率损失。

- 模组化设计:支持多吸嘴头、多供料器扩展的设备,可灵活应对不同封装尺寸(0201、01005、BGA、QFN等),减少设备闲置率。

2. 精度保障:±0.03mm是行业高可靠门槛

贴装精度直接决定焊接良率。尤其在处理0.3mm间距BGA、微型阻容等元件时,设备需具备:

- 高分辨率视觉定位系统,支持元件本体与焊盘双重对位;

- 实时闭环反馈控制,自动补偿PCB翘曲、热胀冷缩带来的偏移;

- 贴装重复精度稳定在±0.03mm以内,确保首件通过率>98%。

3. 柔性兼容:快速换线是小批量效率的生命线

- 支持智能供料器自动识别与校准,换料时间缩短50%以上;

- 具备离线编程与NPI快速导入功能,新项目上线调试时间控制在2小时内;

- 可与MES系统无缝对接,实现订单自动排产、设备状态实时监控、异常自动报警。

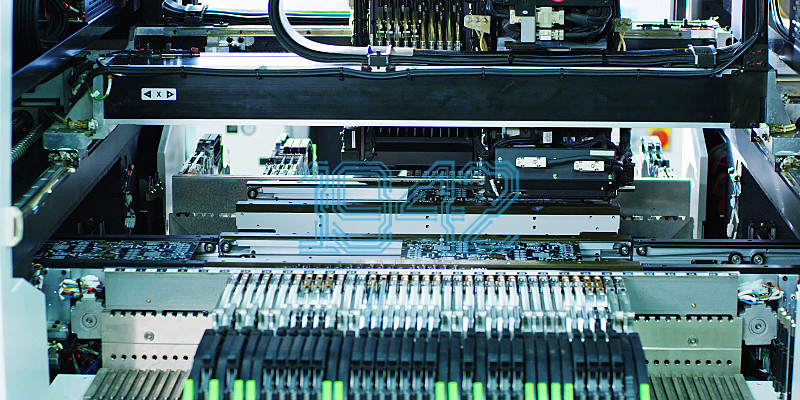

4. 智能协同:从单机效率到产线协同效率

- 贴片机应与上道工序(锡膏印刷机+SPI)、下道工序(回流焊+AOI)实现数据联动,形成闭环质量控制;

- 设备自带抛料率统计、吸嘴磨损预警、供料器寿命管理功能,提前预防停机风险。

选型建议:中小批量、多品种工厂建议采用“高速机+多功能机”组合布局,通过智能排产系统动态分配任务,最大化设备利用率。

二、回流焊温度曲线优化:良率与效率的“黄金平衡点”

如果说贴片机决定了“贴得快不快”,那么回流焊则决定了“焊得好不好”。一条科学的温度曲线,不仅能提升焊接强度、减少虚焊/立碑/空洞等缺陷,更能缩短加热时间、降低能耗、延长设备寿命,是效率与质量的双重保障。

1. 四温区基础模型:预热→恒温→回流→冷却,缺一不可

- 预热区(120~150℃):缓慢升温,使PCB与元件均匀受热,避免热应力导致元件开裂或PCB变形。升温速率建议控制在1.5~2.5℃/s。

- 恒温区(150~180℃,60~90s):让焊膏中的助焊剂充分活化,去除氧化物,为焊接做好准备。时间不足易导致润湿不良,过长则可能使助焊剂提前挥发。

- 回流区(235~245℃,40~60s):焊膏熔融、形成IMC层,峰值温度需高于焊膏熔点30~40℃,但不得超过元件耐温上限(如MLCC通常为260℃)。时间过短焊点不饱满,过长则易产生金属间化合物过厚、焊盘起翘。

- 冷却区(降温速率2~4℃/s):快速冷却形成细密结晶结构,提高焊点机械强度。避免骤冷导致元件或PCB热冲击开裂。

2. 曲线优化三大实战技巧

- 热电偶实测+热仿真建模双验证:在PCB上关键位置(大元件中心、BGA角落、板边)贴附热电偶,实测温度曲线,并与仿真数据对比,找出温差>5℃的“冷点”或“热点”,通过风嘴角度、链条速度、温区设定进行补偿。

- 分板差异化曲线管理:针对不同厚度、层数、元件密度的PCB,建立专属温度曲线数据库。例如,厚板需延长预热时间,高密度板需降低峰值温度避免热堆积。

- 无铅焊膏工艺适配:SnAgCu体系焊膏熔点高、润湿性差,需适当提高峰值温度(240~245℃)并延长回流时间(50~70s),同时加强氮气保护减少氧化。

3. 智能温控系统加持,实现“一键优化”

- 采用带AI算法的回流焊设备,可自动分析PCB热负载,推荐最优曲线参数;

- 支持曲线自动存储、调用、比对,换线时一键切换,减少人工调试时间;

- 实时监控各温区热电偶数据,异常波动自动报警并记录,便于追溯分析。

优化成果:经实践验证,科学优化后的温度曲线可使焊接不良率下降40%以上,同时将加热周期缩短10~15秒/板,日产能提升8%~12%。

三、效率提升的“组合拳”:设备+工艺+数据三位一体

真正的效率提升,绝非单一环节的改进,而是“设备选型科学化、工艺参数精细化、生产数据可视化”的系统工程:

- 设备层:选对贴片机,用好回流焊,确保硬件基础不拖后腿;

- 工艺层:建立标准作业指导书(SOP),固化最优温度曲线、贴装参数、检测标准;

- 数据层:通过MES/SPC系统采集设备OEE、抛料率、直通率、温控波动等关键指标,用数据驱动持续改善。

结语:效率是设计出来的,不是加班加出来的

PCBA加工效率的提升,本质是“精益制造+智能制造”的落地实践。从贴片机的精准选型,到回流焊曲线的毫米级调校,每一个细节都关乎良率、成本与交付。作为专注中小批量、高复杂度订单的SMT服务商,我们深知:只有把效率“设计”进每一个工艺环节,才能在激烈的市场竞争中赢得客户、赢得未来。

立即咨询,获取专属PCBA效率提升方案!

支持NPI快速导入、小批量24小时交付、全流程品控保障,助您产品加速上市,抢占市场先机!

2024-04-26

2024-04-26