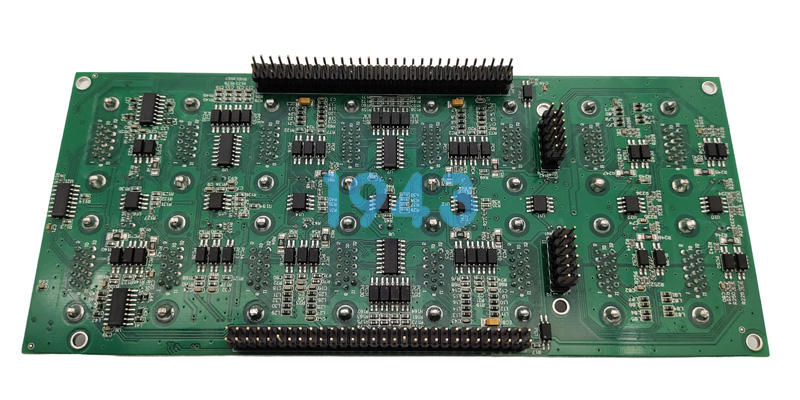

在电子制造领域激烈竞争的今天,数字化转型不再是选择题,而是生存题。对于SMT贴片加工厂而言,工业互联网平台正成为提升竞争力、实现智能制造的关键利器。

工业互联网平台在SMT工厂的核心应用场景

1. 生产全过程可视化监控

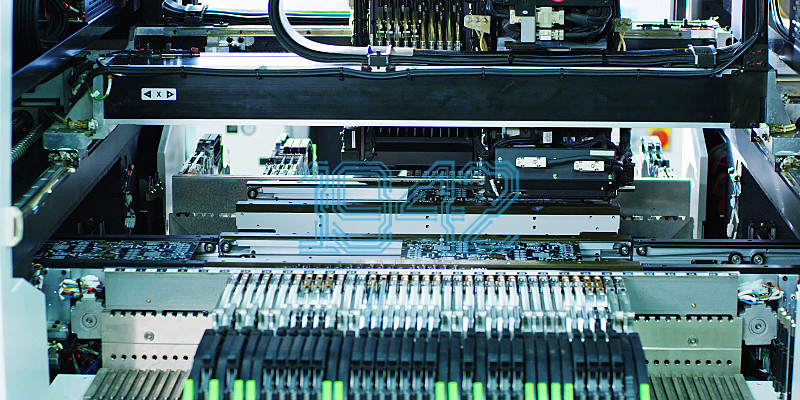

通过工业互联网平台,SMT贴片加工厂可实现从订单下达到产品交付的全过程透明化管理。平台实时采集贴片机、印刷机、回流焊炉等设备的生产数据,包括设备状态、生产效率、品质指标等关键参数。

管理人员可以通过可视化看板随时了解生产进度、设备综合效率(OEE)和异常情况,实现“一屏掌控全局”的管理效果。

2. 精细化质量管控与产品追溯

工业互联网平台为SMT加工厂提供了全面的质量管控能力。系统自动记录每个产品的生产数据,包括锡膏印刷质量、贴装精度、回流焊温度曲线等关键工艺参数。

通过建立从原材料到成品的全程追溯体系,只需扫描产品条码,即可快速追溯产品使用的物料批次、生产设备、操作人员以及相关工艺参数,极大缩短了质量问题分析处理时间。

3. 设备智能维护与管理

平台通过实时监控设备运行状态,采集设备负荷、运行时间、故障代码等数据,构建预测性维护模型。系统能够根据设备历史数据和实时运行情况,提前预警潜在故障,并自动生成维护计划。

这显著减少了非计划停机时间,提高了设备利用率和生命周期。

4. 物料与仓储智能管理

针对SMT生产中的湿敏元件(MSD)等特殊物料,工业互联网平台建立了严格的管控机制,确保物料从仓库到贴装的全过程符合规范要求。

系统通过智能货架和二维码技术,实时记录物料的库存状态、领用时间和使用情况,动态调节库存水平,既减少了库内出错率,又实现了物料精准追溯。

5. 能源管理与优化

通过对生产设备能耗的实时监测和分析,工业互联网平台帮助SMT工厂找出能耗异常和优化空间,制定有效的节能措施。平台能够建立能源消耗基准线,监测偏差并发出警报,从而降低生产成本,提高能源利用效率。

SMT工厂数字化转型的收益分析

生产效率大幅提升

实施工业互联网平台后,SMT贴片加工厂通常可以实现生产效率提升20%-35% 。这主要得益于生产过程的优化、设备利用率的提高以及异常响应速度的加快。通过自动数据采集和分析,减少了人工记录和统计的时间,使生产流程更加顺畅高效。

产品质量显著改善

工业互联网平台的应用使SMT加工厂能够实现精细化工艺控制和全面质量追溯。据统计,数字化工厂能够将产品缺陷率控制在千分之一以内,甚至更低。通过实时质量监控和SPC统计分析,及时发现问题并调整工艺参数,显著提高了产品直通率和一致性。

交付周期缩短

通过工业互联网平台的优化调度和实时监控,SMT工厂的平均交付周期可缩短15%-25% 。平台提供的实时生产数据和智能排产功能,使生产计划更加精准,生产过程中的不确定因素大大减少,从而能够更快响应客户需求。

运营成本降低

数字化转型帮助SMT工厂在多个环节实现成本节约::通过优化设备使用率和减少停机时间,降低单位产能成本;通过精细物料管理,减少物料浪费和库存积压;通过能源监控和优化,降低电力消耗;通过质量提升,减少返工和报废损失。

决策支持能力增强

工业互联网平台通过大数据分析,为管理者提供全方位的决策支持。系统生成的多维报表和分析图表,帮助管理者深入了解生产状况、识别瓶颈环节、优化资源配置,从而做出更加科学、精准的决策。

数字化转型的实施路径

第一阶段:基础建设与数据采集

首先构建网络基础设施,实现设备互联互通和数据采集。此阶段主要完成设备联网、传感器部署和数据平台搭建,确保关键数据能够实时、准确地被采集和传输。

第二阶段:流程优化与应用深化

在数据采集的基础上,开发和应用各类智能化功能模块,如生产管理、质量追溯、设备维护等。此阶段重点是将业务流程与信息系统深度融合,通过数据驱动业务优化。

第三阶段:智能升级与生态协同

在前两个阶段的基础上,引入人工智能、机器学习等先进技术,实现预测性维护、智能排产、智能优化等高级功能。同时打通与上下游企业的数据连接,构建协同制造生态。

总结

工业互联网平台为SMT贴片加工厂提供了数字化转型的强大支撑。通过生产可视化、质量管控、设备管理、物料控制和能源优化等应用场景的实施,工厂能够显著提升生产效率、产品质量和决策水平,从而在激烈市场竞争中获得持续优势。

数字化转型是一项系统工程,需要整体规划、分步实施、持续优化。只有将先进的技术平台与的管理实践相结合,才能真正释放工业互联网平台的价值,实现SMT贴片加工厂的高质量发展。

欢迎关注1943科技,了解更多SMT贴片加工数字化转型的解决方案与实践经验。我们的专家团队随时为您提供PCBA咨询服务。

2024-04-26

2024-04-26