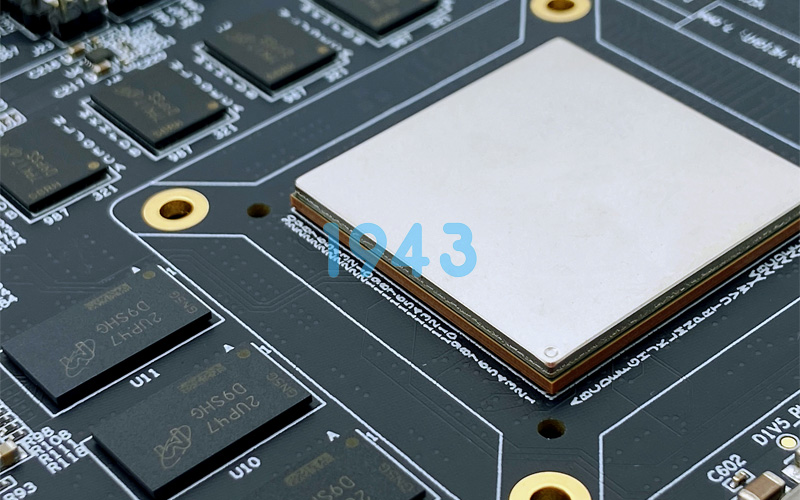

程序烧录是赋予硬件“生命”的关键步骤。一块贴装完整的PCB板,若没有精准烧录的程序,就如同空壳般无法运作。然而,随着产品迭代速度加快和客户需求多样化,如何确保烧录到PCBA上的程序始终是最新的、准确的,成为电子制造商面临的核心挑战。

程序烧录的“正确性”为何如此关键?

程序烧录的准确性直接决定了设备的功能实现、稳定性以及市场竞争力。若烧录过程中出现版本错误、数据偏差或校验疏漏,可能导致设备无法启动、功能异常,甚至引发安全隐患。例如,工业控制设备因程序版本错误导致参数失控,或消费电子因烧录文件过期而失去兼容性。因此,建立一套严谨的程序验证与版本管理机制,是确保产品质量的基石。

从源头抓起:程序版本的精准管理

-

源文件的标准化与版本控制

在烧录前,需确保程序源文件的完整性和唯一性。建议通过MES(制造执行系统)或版本管理工具对源文件进行统一管理,避免因误用旧版文件或跨项目文件导致错误。例如,为每个项目分配独立的版本号,并在文件命名中明确标注日期、迭代次数等信息,便于追溯和验证。 -

烧录文件的双重校验

在烧录前,可对程序文件进行预校验:- Checksum/CRC校验:通过计算文件的校验和(Checksum)或循环冗余校验值(CRC),快速验证文件的完整性。若烧录文件与源文件的校验值不一致,则立即触发警报。

- 源文件与烧录文件的比对:在烧录前,将源文件与目标烧录文件逐行比对,确保无遗漏或误操作。

烧录过程的可靠性保障:技术与流程并重

-

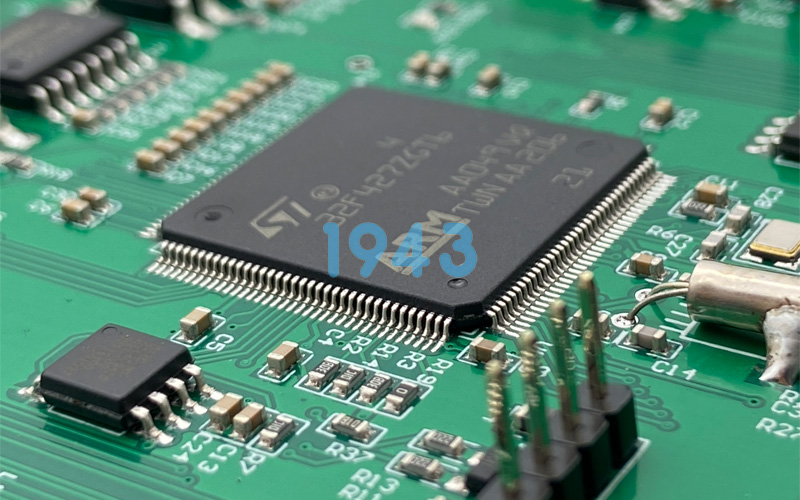

选择高精度烧录设备与校验方式

- 回读校验(Readout):在烧录过程中实时读取芯片存储单元的数据,并与原始烧录文件逐字节比对。这种方式虽然耗时较长,但能确保数据完全一致,适合对可靠性要求极高的场景。

- Checksum/CRC校验:在烧录完成后,通过芯片内部计算存储区域的校验值,并与烧录文件的校验值对比。若两者一致,则判定烧录成功。此方法效率高,适合大批量生产。

-

烧录参数的严格设置与监控

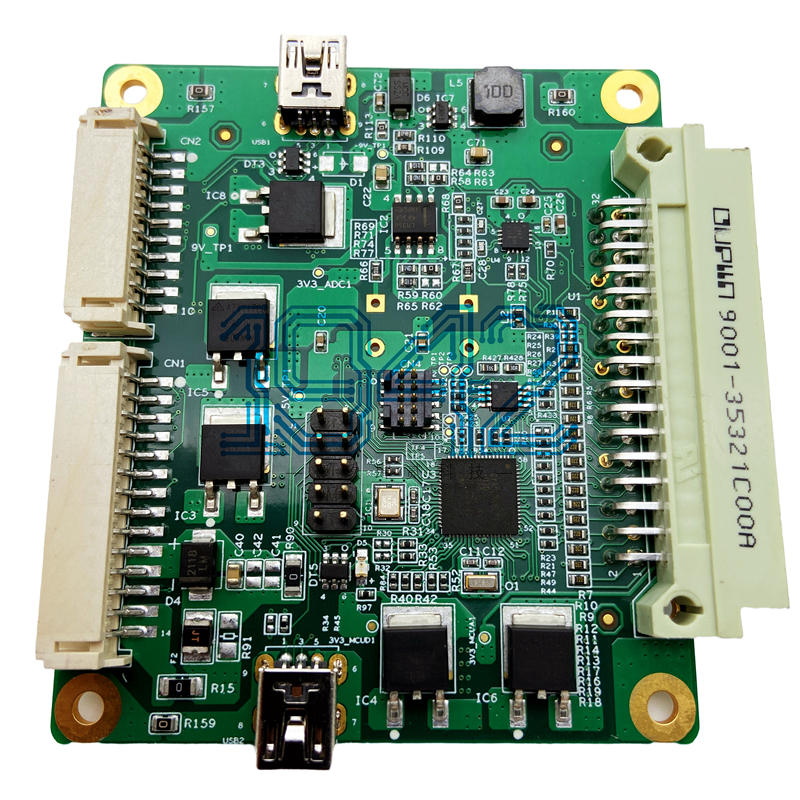

烧录参数直接影响数据写入的稳定性。需根据芯片手册精准配置参数,并在烧录过程中实时监控设备状态。例如,若通信电缆过长或通信速率过高,可能因信号衰减导致烧录失败,需通过调整线材长度或降低速率优化稳定性。 -

自动化测试与功能验证

烧录完成后,需通过自动化测试设备验证程序运行的正确性:- 功能测试:模拟设备实际工作场景,验证程序是否能驱动硬件完成预设功能。

- 边界测试:测试程序在极端条件下的表现,确保其鲁棒性。

如何规避常见烧录风险?

-

防止“源文件污染”

实际生产中,烧录错误的常见原因之一是源文件本身存在问题。通过MES系统对源文件进行权限管理、版本锁定,并在烧录前强制校验文件哈希值,可有效规避此类风险。 -

应对烧录中断与异常

烧录过程中若因电力波动或设备故障中断,可能导致芯片数据不完整。建议采用具备“断点续烧”功能的烧录器,并在烧录前备份程序文件。此外,烧录失败的芯片需单独隔离并标记,避免流入后续流程。 -

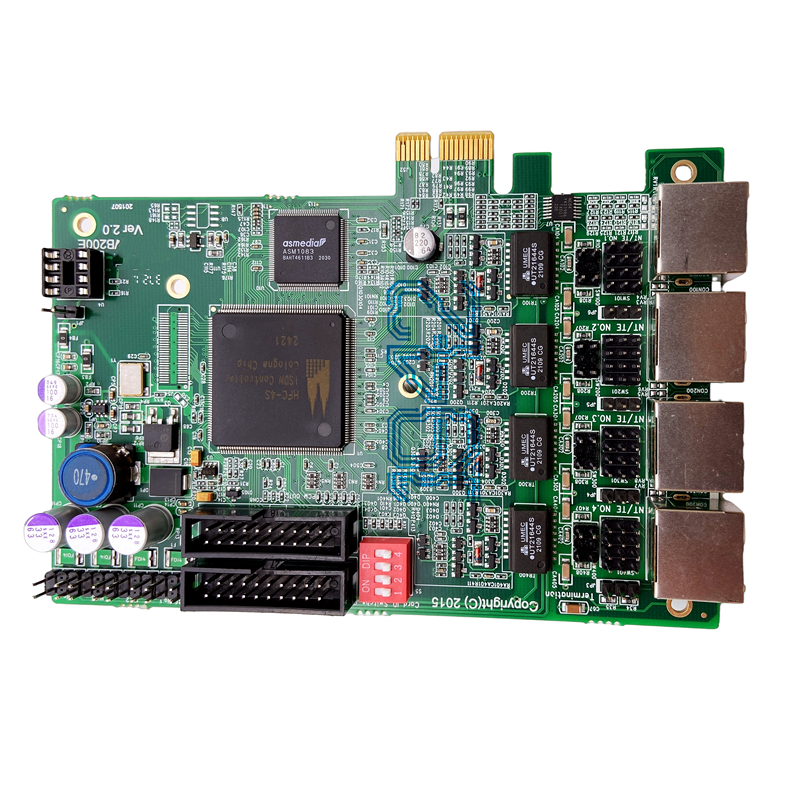

离线烧录与在线烧录的适配

- 离线烧录:适用于对稳定性要求极高但成本预算充足的产品。通过专用适配器提前烧录芯片,再安装至PCB板,降低生产环节的风险。

- 在线烧录:适合大批量生产,需确保烧录夹具与PCB接口的兼容性,并优化烧录脚本以提升效率。

全流程质量控制:从“人机料法环”到数字化管理

-

人员培训与标准化操作

操作人员需熟悉烧录流程、设备参数设置及异常处理方法。通过制定标准作业流程(SOP)并定期培训,减少人为操作失误。 -

设备与环境的稳定性

定期校准烧录设备,确保其精度与可靠性;同时控制生产环境,避免因外部因素影响烧录质量。 -

数据追溯与持续改进

通过数字化管理系统记录每一批次烧录的参数、校验结果及测试数据,便于追溯问题根源并优化流程。例如,若某批次烧录失败率突然升高,可通过数据分析定位是设备故障、文件错误还是操作偏差。

结语:程序烧录的“隐形护航”

程序烧录看似是技术细节,实则是电子设备制造中决定成败的核心环节。通过严格的版本管理、精准的校验手段、自动化测试及全流程质量控制,电子制造商不仅能确保程序的最新性与正确性,还能为产品的稳定性、安全性及市场竞争力提供坚实保障。

对于追求高效与品质的PCBA一站式服务商而言,选择具备先进烧录技术与严谨流程的合作伙伴,意味着为客户的每一块PCB注入了“精准的灵魂”,也为行业创新注入了持久动力。

2024-04-26

2024-04-26