在现代电子制造中,SMT(Surface Mount Technology,表面贴装技术)加工组装已成为PCBA生产的核心环节。它不仅决定了电路板的装配密度与电气性能,更直接影响产品的稳定性、良率及交付周期。作为一家专注于SMT加工组装的专业服务商,1943科技始终以“工艺严谨、品质可靠、响应高效”为准则,为客户提供从设计支持到成品交付的一站式PCBA解决方案。

一、什么是SMT加工组装?为何其工艺控制至关重要?

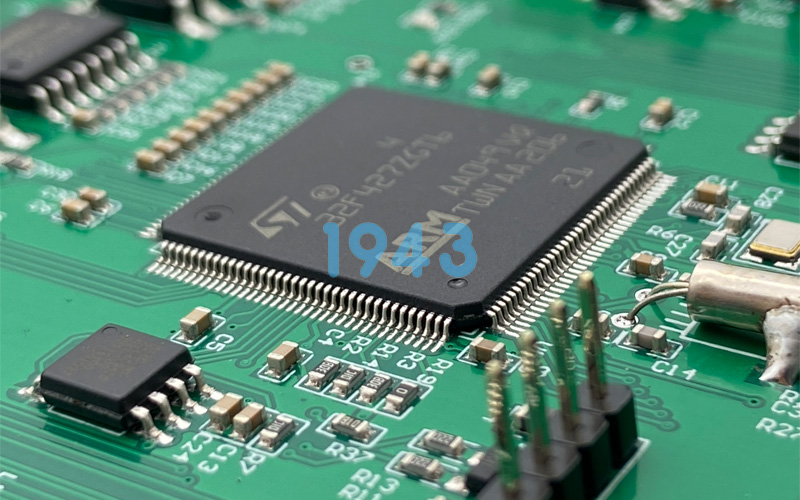

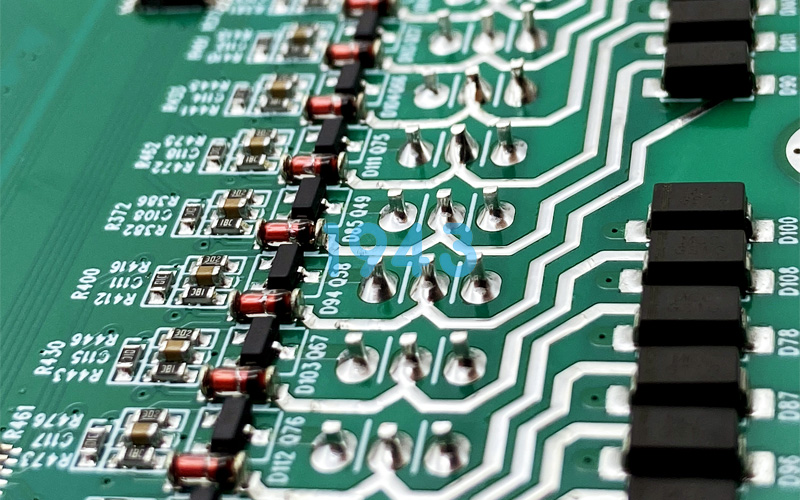

SMT加工组装是指将表面贴装元器件(如电阻、电容、IC芯片等)通过自动化设备精准贴装到印刷电路板(PCB)上,并经回流焊接形成牢固电气连接的制造过程。相比传统插件工艺,SMT具备高密度集成、自动化程度高、信号传输性能优等优势,已成为主流电子制造方式。

然而,随着元器件尺寸不断缩小、封装形式日益复杂(如BGA、QFN、LGA等),对SMT加工组装的精度、温控、检测等环节提出了更高要求。任何细微偏差都可能导致虚焊、偏移、连锡等缺陷,进而影响整机功能。因此,选择具备成熟工艺体系和全流程管控能力的专业SMT加工组装服务商,是保障产品成功落地的关键。

二、SMT加工组装六大核心工序详解

-

来料检验与物料管理

所有PCB板与元器件在上线前均经过严格检验,包括外观、尺寸、可焊性及批次一致性核查,杜绝不良物料流入产线。 -

锡膏印刷

采用高精度全自动锡膏印刷机,配合激光定位与钢网张力控制系统,确保锡膏厚度均匀、位置精准。同步启用SPI(锡膏厚度检测仪)进行实时闭环反馈,控制印刷良率。 -

元件贴装

高速贴片机搭载高分辨率视觉识别系统,可稳定处理0201、0402等微型元件及多引脚高密度IC,贴装重复精度达±0.03mm,保障元件精准落位。 -

回流焊接

根据不同元器件与PCB材质,定制专属温度曲线,通过多温区回流焊炉实现均匀加热,有效避免热应力损伤与焊点空洞,确保焊接强度与可靠性。 -

自动光学检测(AOI)

贴片后及焊接后均进行AOI全检,自动识别元件缺失、极性反向、偏移、立碑、连锡等缺陷,结合人工复判,确保缺陷拦截率≥99%。 -

功能测试与成品出货

按客户要求执行ICT在线测试或FCT整机功能验证,确认电气性能达标。每块PCBA绑定唯一工单号,关键制程数据云端存档,支持全生命周期追溯。

三、柔性化生产 + 技术前置 = 快速响应多样化需求

我们深知,不同客户在研发阶段、试产验证或批量交付时的需求差异显著。为此,1943科技构建了灵活的SMT加工组装体系:

- 支持小批量(1片起订)快速打样,最快24小时交付;

- 兼容双面贴装、混合组装(含少量插件)、异形元件固定等复杂工艺;

- 提供DFM(可制造性设计)免费评审服务,提前优化焊盘布局、钢网开孔及BOM匹配,降低制造风险;

- 支持客供料、代购料、余料返还等多种合作模式,适配不同供应链策略。

四、为什么专业SMT加工组装服务值得长期信赖?

- 设备先进:全线采用进口高精度SMT设备,定期校准维护,保障长期工艺稳定性;

- 品控严格:执行“首件全检+过程巡检+终检全测”三级质量防线,良率持续优于行业平均水平;

- 服务透明:报价明细清晰,无隐形收费,交期承诺明确,项目进度实时可查;

- 技术协同:工程团队深度参与前期设计,提供元器件替代建议、工艺难点预判等增值服务。

结语:让SMT加工组装成为您产品成功的坚实后盾

在电子制造竞争日益激烈的今天,选择一家真正懂工艺、重品质、能协同的SMT加工组装合作伙伴,远比单纯追求低价更具战略价值。1943科技将持续深耕SMT与PCBA制造领域,以扎实的工艺能力与客户导向的服务理念,助力创新产品高效、可靠地走向市场。

立即联系我们,获取专属SMT加工组装方案与DFM分析!

2024-04-26

2024-04-26