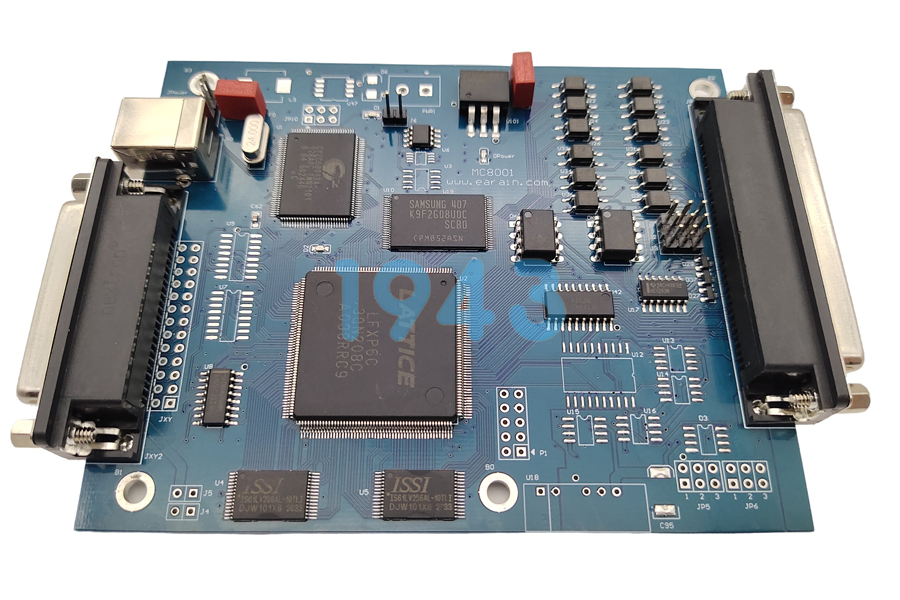

在机器人腹腔或胸腔内,总藏着一块不起眼的电路板。别看它体积不大,却是机器人的“大脑”和“神经中枢”——PCBA控制板。这块集成了微处理器、传感器接口、驱动电路和通信模块的板卡,决定了机器人的反应速度、动作精度和智能化水平。

一、PCBA主控板:机器人核心的精密构造

PCBA主控板是机器人所有电子功能的物理载体,其作用远超普通电路板。它需要同时处理高速数据运算、多路传感器信号融合、实时运动控制指令分发等复杂任务,还要适应震动、温湿度变化甚至电磁干扰等复杂环境。

与通用型电路板不同,机器人主控板的设计需考虑三大特殊维度:

- 功能集成度:在有限空间内整合运动控制、视觉处理、通信模块等多重功能单元

- 实时响应性:需满足毫秒级指令响应能力,确保机器人动作的精准连贯

- 环境适应性:针对工业场景的防尘防震设计,或医疗机器人的生物兼容性要求

一块高性能的PCBA主控板能让机器人“耳聪目明”、“动作敏捷”,而设计或制造缺陷则可能导致整个系统瘫痪。

二、设计先行:机器人主控板的特殊要求

在进入加工环节前,设计阶段就需预判机器人运行场景的严苛需求:

空间与重量的精密平衡

移动机器人如物流AGV、无人机对重量极为敏感。通过高密度互连技术(HDI)实现多层微孔设计,可在缩小板面积30%以上的同时提升线路密度;选用金属基复合材料在保证散热的前提下减轻结构重量。

抗干扰与可靠性强化

工业机器人常工作于电机群和变频器包围中。采用四阶盲埋孔设计配合带状线屏蔽结构,可降低信号串扰达40%;在电源层分割区域增加磁珠滤波,有效抑制高频噪声。

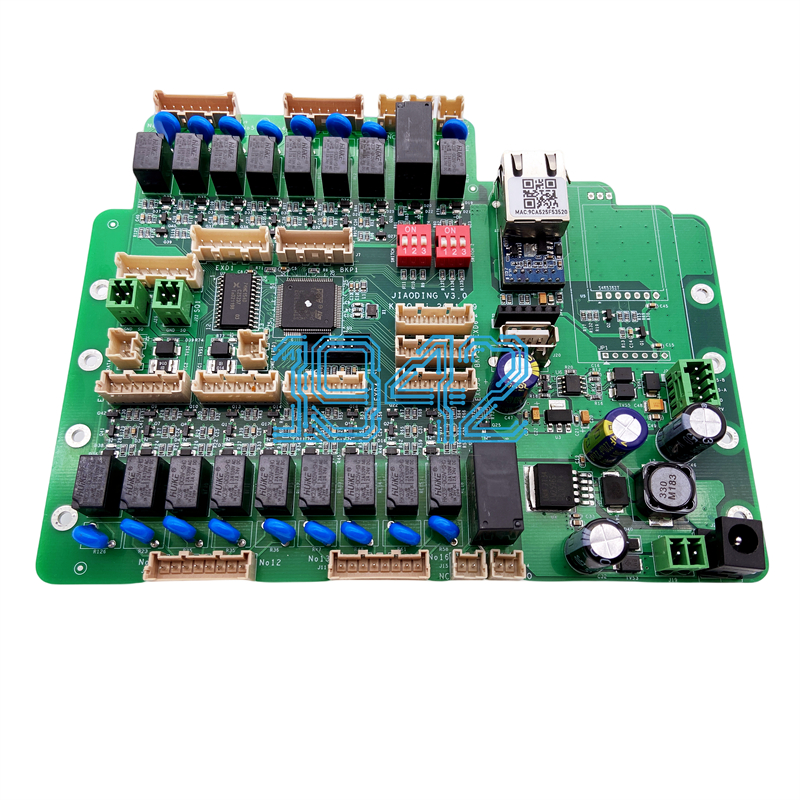

接口的柔性扩展能力

预留标准化功能接口如MIPI-CSI2摄像头接口、CAN总线驱动接口的同时,通过金手指插槽+板对板连接器组合设计,实现后期传感器扩展的即插即用。

设计验证环节常被忽视却至关重要:通过热仿真分析提前发现局部过热区域,利用信号完整性测试验证高频线路时序容差,可避免80%的后期返工问题。

三、精密制造:工艺流程决定神经系统的可靠性

当设计图转化为Gerber文件,真正的挑战才刚开始:

1. 元器件选型与预处理

- 主控芯片需选用工业级温度范围(-40℃~85℃)处理器

- 电机驱动MOSFET优先考虑低内阻高导热封装

- 所有器件须经烘烤除湿处理防止回流焊爆米花效应

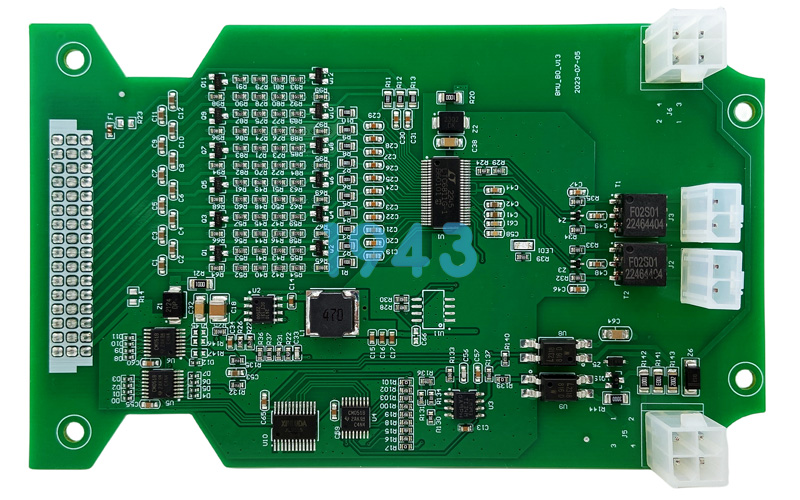

2. 高精度贴装工艺

采用高精度贴装设备进行微间距芯片植球;对BGA芯片实施3D SPI焊膏检测,控制锡膏厚度公差在±10μm以内;异形插件元件使用选择性波峰焊,避免热敏感器件二次受热。

3. 特种焊接技术应用

- 柔性电路连接区采用低温锡膏防止FPC变形

- 大电流触点实施激光辅助焊接提升导电可靠性

- 板边连接器增加底部填充胶固化抗机械振动

4. 三防涂覆工艺

医疗或户外机器人主控板需增加三防涂层,通过真空喷涂形成8-12μm保护膜,能耐受盐雾测试96小时以上。

四、测试验证:机器人的“神经系统体检”

装配完成的PCBA必须经过严苛测试才能装入机器人本体:

自动化功能测试(FCT)

搭载可编程负载模拟器的测试台,在10秒内完成200+测试项:

- 模拟电机堵转电流冲击

- 注入ESD静电(接触放电±8kV)

- 验证急停信号响应延迟

环境应力筛选(ESS)

采用温变步进测试法:

- 低温启动测试(-30℃冷启动)

- 高温满负荷运行(85℃持续2小时)

- 85℃/85%RH高湿老化(48小时)

通过循环应力提前暴露潜在缺陷

在线烧录与参数校准

- 烧写机器人专属固件并注入加密密钥

- 对力传感器零点进行自动补偿校准

- 关节编码器偏置值写入非易失存储器

五、技术前沿:下一代主控板的进化方向

埋入式元件技术

在PCB介质层内埋置无源器件(电阻/电容)及芯片级模块,使板面积缩减40%,信号路径缩短带来20%延时降低。目前已有方案实现16层板中埋入1206尺寸电容阵列。

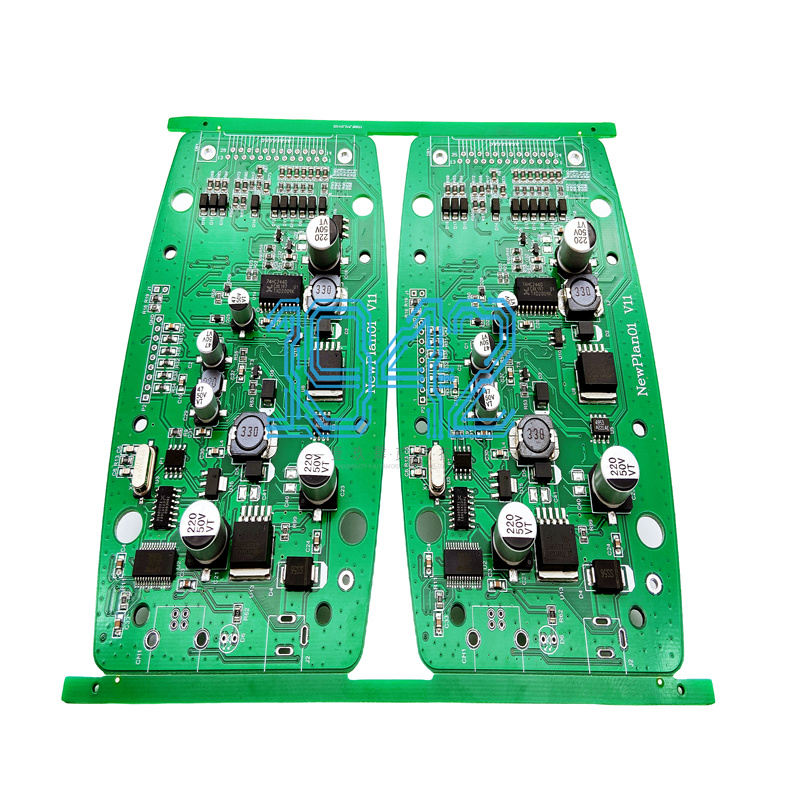

刚柔结合结构

通过FR-4与聚酰亚胺混压设计,在主控板与关节间形成柔性电路纽带。消除了传统线缆连接器,使机械臂布线空间减少60%,耐弯折次数超500万次。

AI协同测试系统

基于深度学习视觉检测算法的AOI设备,可识别虚焊、碑立等缺陷类型,误判率较传统方法下降85%;配合六维力反馈机器人实现功能插拔测试。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多PCBA加工知识,欢迎访问深圳PCBA加工厂-1943科技。

2024-04-26

2024-04-26