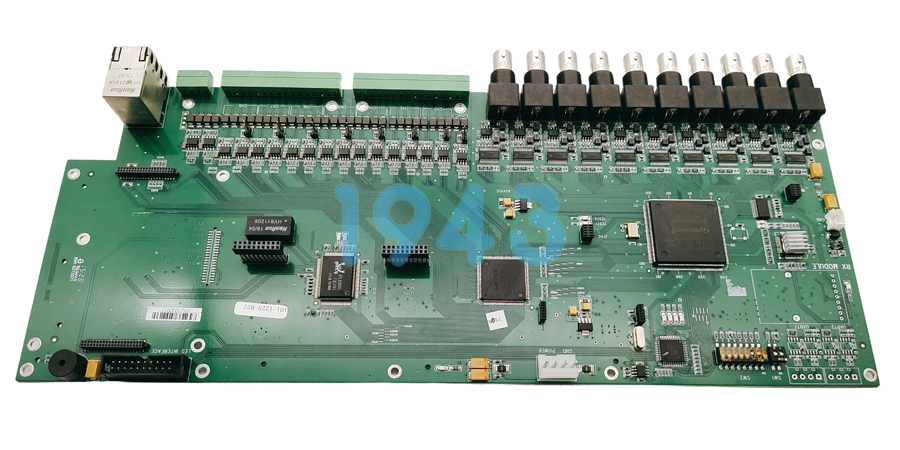

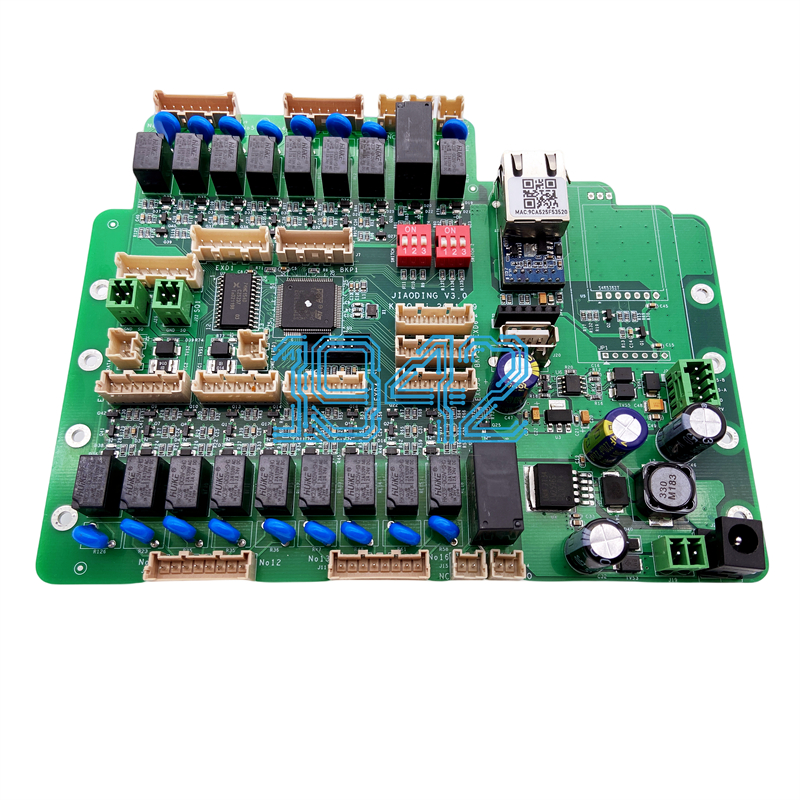

在机器人世界里,主控板PCBA就像人的大脑,指挥着机器人的一举一动。要打造一个合格的机器人主控板PCBA,可不是件容易事儿,这里面的门道可多了。

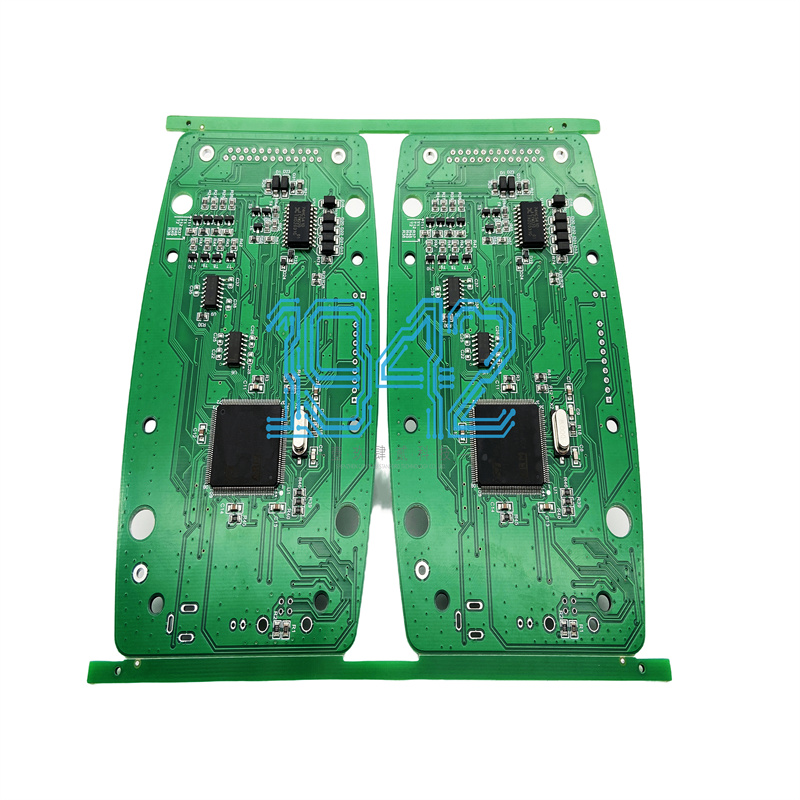

先说说设计吧,这可是整个流程的“龙头”。设计人员得先和客户深度沟通,把客户需求摸得一清二楚,比如机器人要干啥活、动作精度要多高、工作环境咋样等等。心里有数后,才开始在电脑上用专业软件画线路板的图纸。这图纸可不能瞎画,得考虑元器件的布局、线路的走向,还得给后续生产留出方便。要是设计不合理,那后面生产出来的PCBA可能就“歇菜”了,机器人也别想正常动弹。

接着是制造线路板。先把绝缘的基材准备好,通常是环氧玻璃布板,也就是FR-4板材。然后在上面用化学方法镀上一层薄薄的铜箔,这铜箔就是用来“画”线路的“画布”。接下来,用激光或者化学腐蚀的方式,把设计好的线路图案“刻”在铜箔上,线路的粗细、间距都得精准控制,差一点都不行,要是线路连错了或者断了,那电流就没法按正确路径流动,机器人肯定“懵圈”。

元器件采购也马虎不得。市场上元器件种类繁多、质量参差不齐。采购员得练就一双“火眼金睛”,从众多供应商里挑出靠谱的。买回来的元器件,还得严格检验,外观不能有瑕疵,性能参数也得达标。就拿电阻来说,阻值偏差得在允许范围内,电容的耐压、容量也得符合要求,不然一旦焊到板上出问题,那可就“后悔莫及”了。

然后进入PCBA的核心加工环节。先说表面贴装技术SMT贴片,得先把锡膏均匀地涂到线路板的焊盘上,这锡膏就像“胶水”,能把元器件粘到板上。涂锡膏得用钢网,钢网孔的大小和位置决定了锡膏的量和位置。涂完锡膏,就把表面贴装元器件放到飞达上,贴片机头就像一个个灵活的“手臂”,快速准确地把元器件抓起来,按预定位置贴到线路板上。这贴片精度可得高,要是贴偏了,焊接后就可能出现虚焊、短路等问题。贴好后,线路板得进回流焊炉“洗个热水澡”,在高温下锡膏熔化,把元器件和线路板紧紧“抱”在一起。

插装元器件也不能忽视。像一些大的电解电容、晶体管啥的,得手工或者用插件机插到线路板上对应孔里,插的时候得注意方向和位置,不然焊接后就白忙活了。插好后,线路板进波峰焊机,底部的引脚在熔融焊料里“打个滚”,焊点就形成了。

生产出来的PCBA得好好清洗,把焊接时残留的助焊剂、松香等脏东西洗掉,不然这些东西时间长了可能会腐蚀线路板,影响使用寿命。清洗一般用水清洗或者半水清洗工艺,洗完后线路板得烘干,确保干干净净、整整齐齐。

最后就是至关重要的测试环节了。先用在线测试(ICT)给PCBA“做个体检”,检查元器件焊接得牢不牢、线路通不通、参数漂不漂。再进行功能测试(FCT),给PCBA输入各种信号,模拟机器人工作场景,看它能不能正确“回应”。比如给控制电机的PCBA发个指令,看电机转速、方向对不对。要是测试不过关,那得赶紧找原因、修修补补,直到完全合格。

生产机器人主控板PCBA,每个环节都得严谨细致,一点都不能马虎,这样才能保证机器人“大脑”灵光,让机器人在各个场景下都能稳定可靠地发挥功用。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多机器人PCBA加工知识,欢迎访问深圳PCBA加工厂-1943科技。

2024-04-26

2024-04-26