当一块手掌大小的电路板,承载着无人机稳定飞行、精准航拍与安全返航的所有指令时,其背后是高可靠性PCBA制造工艺的坚实支撑。

从飞控主板的精密运算,到电源模块的稳定供电,每一块电路板的诞生,都经过SMT全流程的精准控制与严格验证,确保在振动、温差与长时间续航的严苛环境下性能始终如一。

01 无人机核心组件的PCBA可靠性挑战

无人机的功能日益强大,但其内部空间却极其有限。这要求PCBA必须在高密度集成的前提下,实现飞行级别的可靠性与稳定性。

消费电子品的生产标准,远不能满足无人机的要求。飞行中持续的高频振动、高空与地面之间的剧烈温差、以及复杂环境下的电磁干扰,是对电路板长期稳定性的三重考验。

任何在制造环节中可能被忽略的微小瑕疵——无论是几乎不可见的锡珠、细微的焊点裂纹,还是元器件贴装的微小偏移——都可能在长时间飞行中被放大,成为潜在的风险点。

因此,为无人机提供PCBA制造服务,核心在于建立一套超越常规、追求极致一致性的品控体系,将“绝对可靠”的理念贯穿于每一个焊点。

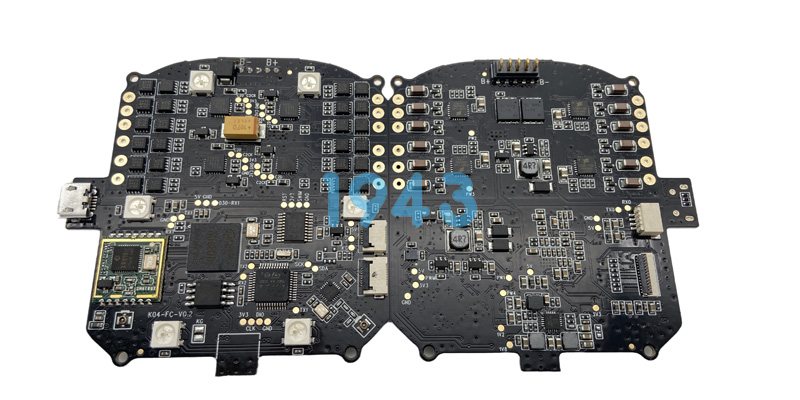

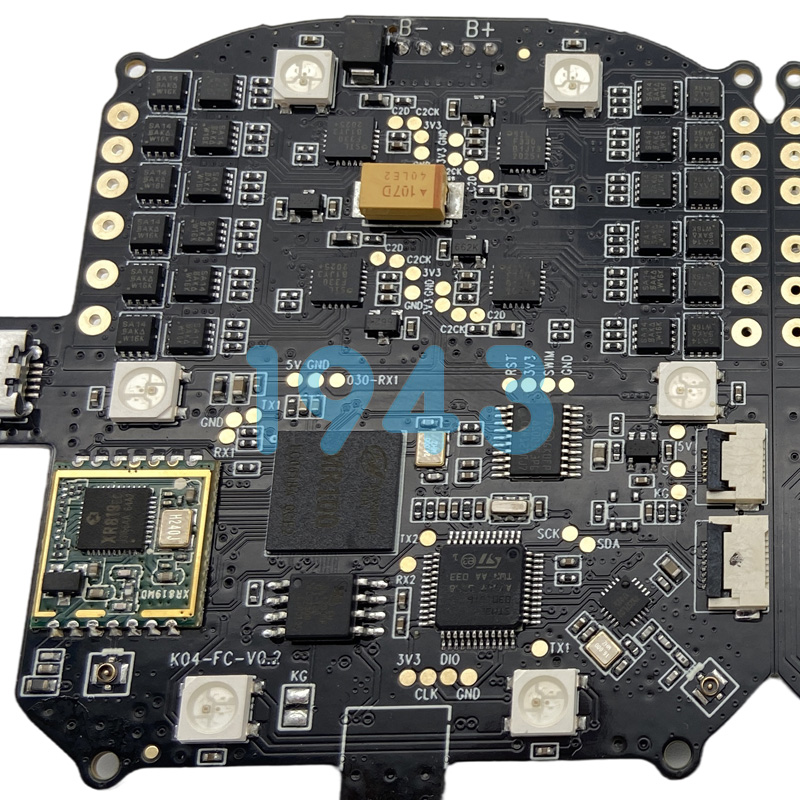

02 飞控系统主板的SMT贴片要点

飞控主板是无人机的“大脑”,其制造质量直接决定了飞行性能与安全。

主控制器处理芯片的贴装

主控芯片多采用多引脚、细间距的BGA或LQFP封装。这类元器件的贴装,首要难点在于锡膏印刷的精确性。我们通过高精度全自动印刷机与激光钢网,确保每个微焊盘上的锡膏形状、体积高度一致,为后续回流焊接打下完美基础。

在回流焊环节,通过精准控制每个温区的温度与时间,形成一条最优的温度曲线,确保所有焊点同时达到理想状态,有效避免芯片角落的虚焊或引脚间的桥连。

多类传感器的协同集成

现代飞控板集成了陀螺仪、加速度计、气压计等多种传感器。这些器件对贴装应力与焊接热量尤为敏感。

我们的工艺通过优化贴装顺序与压力,并为不同类型器件分区设置焊接参数,在保证焊接强度的同时,最大限度地减少热冲击与机械应力,保护敏感器件。

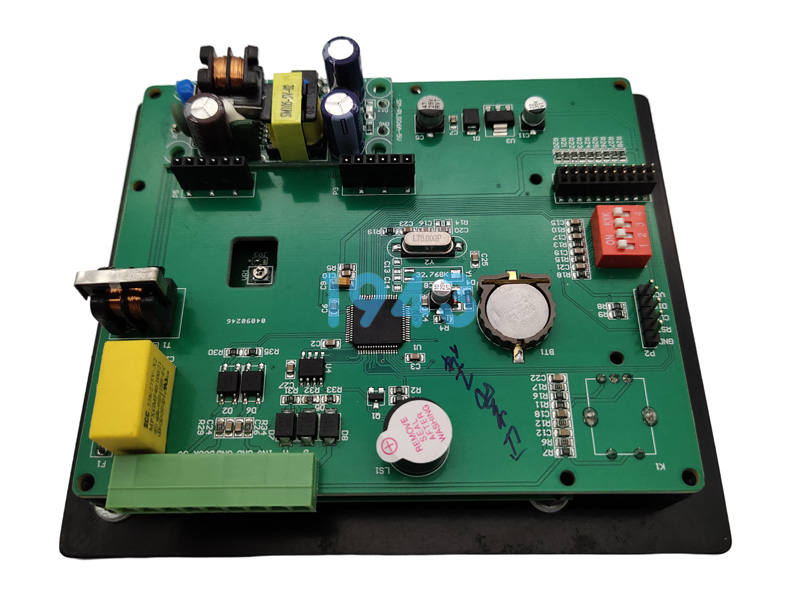

03 电源与通信模块的制造工艺

电源管理模块

电源模块负责将电池电压转换为各单元所需的稳定电压,其效率和稳定性至关重要。该模块通常包含大电流功率电感和MOS管。

制造时,我们特别关注这些较大、较重元器件的焊盘锡量设计与焊接牢固度。通过优化钢网开孔和回流焊参数,确保形成饱满的焊点,使其能承受飞行振动与电流热循环,杜绝因疲劳而导致的断路风险。

图传与数传通信模块

通信模块工作在高频射频波段,其性能对PCB电路特性及贴片一致性要求极高。微小的阻抗变化或信号干扰都会导致通信距离缩短、图像卡顿。

我们从PCB层叠设计阶段即提供建议,并在制造中严格控制用于射频电路的板材以及贴片精度,确保信号传输路径的完整性,保障飞行中指令与数据流的实时、稳定与流畅。

04 保障可靠性的核心制造与品控流程

高可靠性源于对每一个标准步骤的严格执行与层层把关。

核心SMT制程控制

我们的生产线配备了全自动锡膏印刷机、精密贴片机和多温区回流焊炉。从锡膏印刷、元器件贴装到回流焊接,全过程由经过验证的标准化程序控制,确保工艺参数的稳定与再现性。

对于有特殊需求的器件或产品,我们会进行焊接工艺试验与调试,确定最佳参数后再投入生产。

多层级的质量检验体系

我们建立了从物料到成品的完整检验链:

-

来料检验:对所有元器件进行核对与测试,确保源头质量。

-

过程检验:锡膏印刷后及贴装完成后均进行检视,及时拦截缺陷。

-

出厂前全检:这是最关键的一步。我们使用自动光学检测设备,对完成贴片的板卡进行快速、全面的扫描。设备能精准识别元器件缺件、错件、偏移、极性反、焊锡不足或桥连等几乎所有外观缺陷,确保流出生产线的每一块板卡均符合标准。

05 专注无人机领域的制造服务

我们专注于为无人机领域提供PCBA制造解决方案,理解行业对可靠性、一致性及快速响应的核心需求。

工程与制造的无缝衔接

我们的工程团队能够在设计阶段提供可制造性分析建议,帮助优化布局、焊盘设计及工艺路线,从源头上提升产品的可生产性与可靠性,避免设计隐患流入制造端。

支持产品从原型到批量

我们提供从工程打样、小批量试产到中型批量生产的灵活服务。生产线能够快速完成产品切换,积极响应客户在研发迭代与市场推广阶段的需求变化,助力产品加速成熟与上市。

基于体系的可靠性质保

我们的生产在恒温恒湿的洁净车间进行,并严格遵循质量管理体系。通过标准化的作业流程和完备的追溯记录,我们能够为每一批产品提供稳定的质量输出,并为此负责。

精密的无人机翱翔于天际,其卓越性能的基础,始于地面生产线上对每个细节的一丝不苟。在1943科技,我们深知手中制造的不仅是电路板,更是客户产品成功与口碑的关键一环。

我们以成熟稳定的工艺、严格可控的流程和专注务实的服务,确保交付的每一块PCBA都承载着同样的承诺:在每一次起飞与降落间,提供稳定可靠的性能支撑。

2024-04-26

2024-04-26