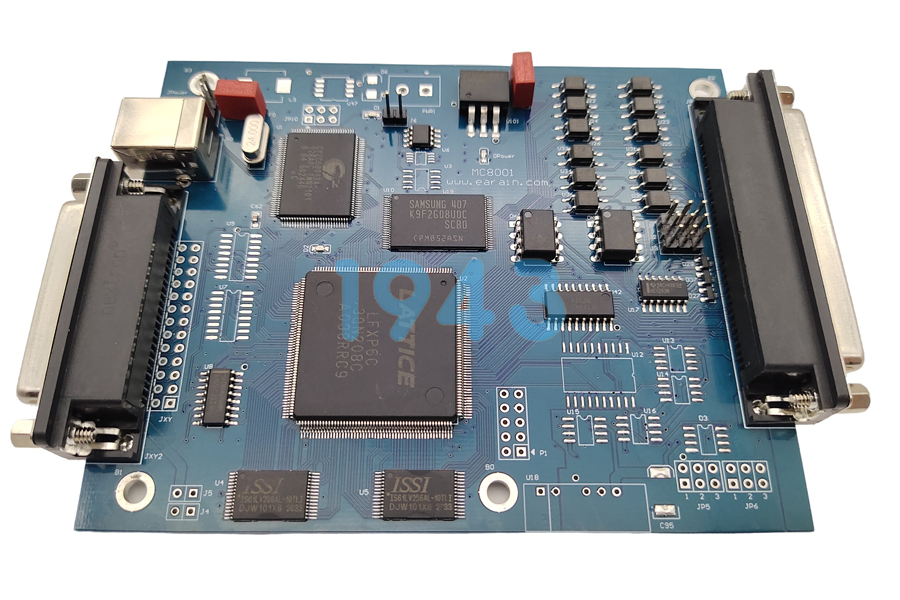

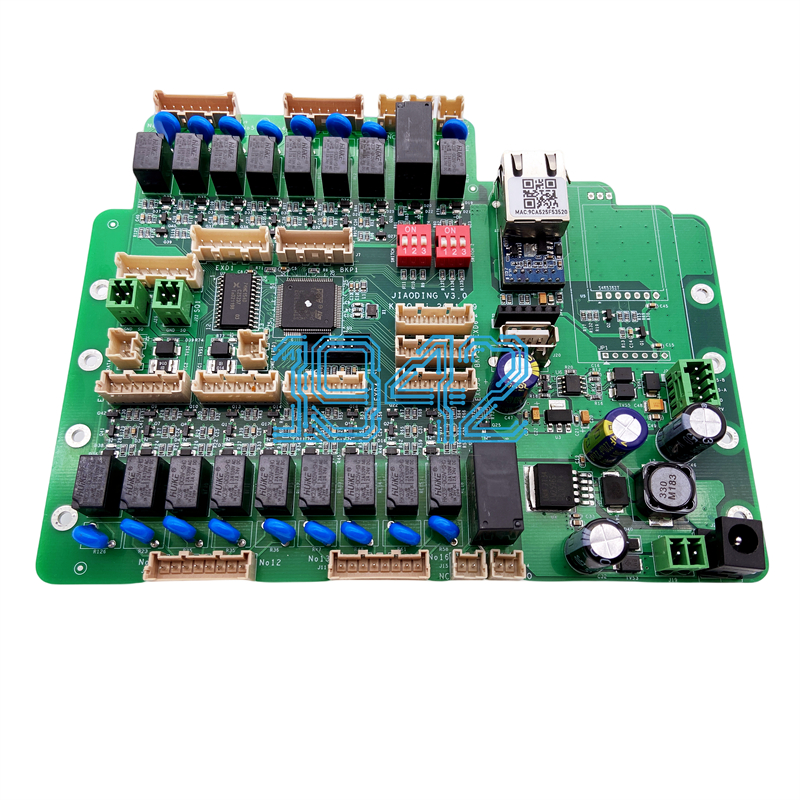

机器人PCBA控制板集成了多种功能模块,是实现机器人智能化、自动化运作的核心载体。以工业机器人为例,其PCBA控制板需精准处理运动控制指令,确保机械臂能以极高的精度完成抓取、搬运、焊接等复杂操作。通过搭载高性能的微控制器与专用运动控制芯片,控制板能够快速解析来自上位机的指令,并将其转化为精确的电机驱动信号,实现对机械臂各关节的实时、精准控制。同时,PCBA控制板还负责整合各类传感器数据,如位置传感器、力传感器、视觉传感器等,使机器人能够感知自身状态与周围环境,进而做出合理决策,提升工作的准确性与安全性。

在服务机器人领域,PCBA控制板的重要性同样不言而喻。家用清洁机器人的PCBA控制板需集成电机驱动、传感器控制、无线通信等多种功能,以实现自主导航、智能避障及与用户的交互。通过先进的算法与高效的数据处理能力,控制板能够根据激光雷达、视觉摄像头及超声波传感器反馈的环境信息,规划出最优清扫路径,并实时调整机器人的运动状态,确保清洁工作的高效完成。此外,借助无线通信模块,清洁机器人还能与用户的智能设备连接,实现远程操控与状态监控,极大提升了用户体验。

PCBA控制板加工制造流程

设计阶段

- 电路设计:这是PCBA控制板设计的基础环节,工程师需根据机器人的功能需求,精心规划电路原理图。在设计过程中,要充分考虑信号完整性、电源分配、电磁兼容性(EMC)等因素。例如,对于高速数据传输线路,需合理设计走线长度与阻抗匹配,以减少信号衰减与干扰;对于功率较大的模块,要确保电源供应稳定,并采取有效的散热措施。同时,为满足机器人在复杂环境下的可靠运行,电路设计还需具备一定的抗干扰能力,通过合理布局滤波电路、屏蔽层等手段,降低外界电磁干扰对控制板的影响。

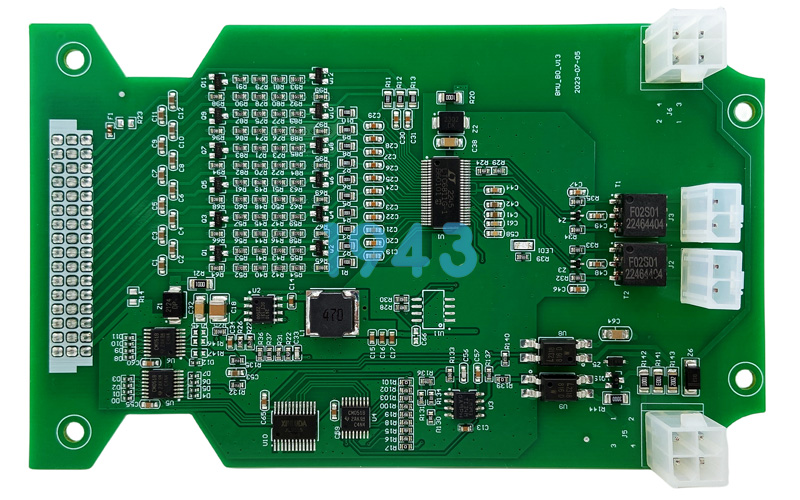

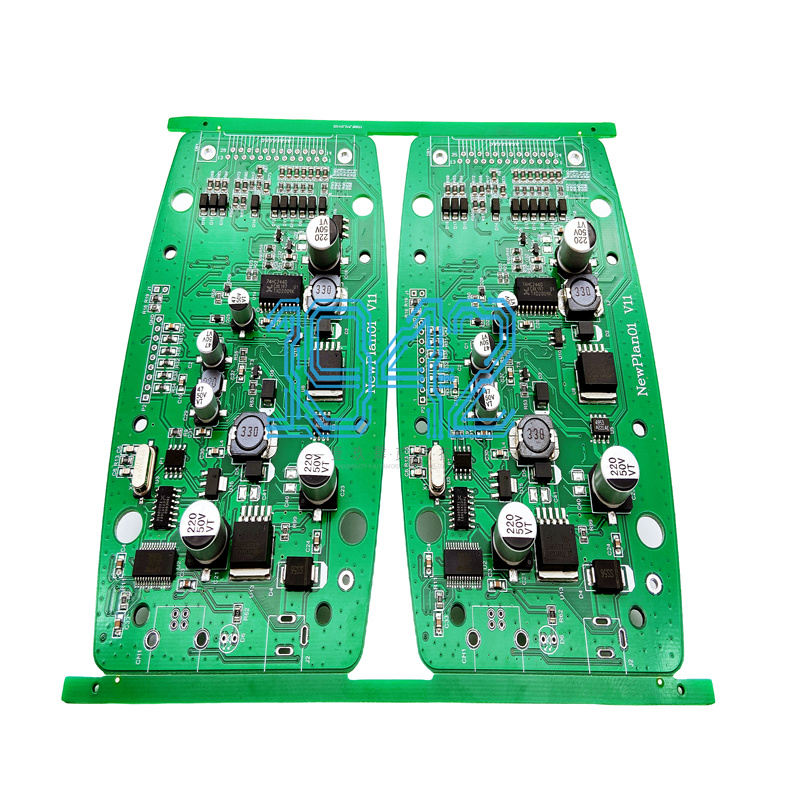

- PCB布局:完成电路原理图设计后,便进入PCB布局阶段。此阶段需将各种元器件合理安置在印刷电路板上,以实现最优的电气性能与空间利用率。对于机器人PCBA控制板,由于其功能复杂、元器件众多,布局时要充分考虑各模块之间的信号流向与干扰问题。例如,将发热量大的功率器件与对温度敏感的元器件分开布局,并设置专门的散热区域;将高频信号线路与低频信号线路隔离,避免相互干扰。此外,还需考虑元器件的安装与维护便利性,合理设置测试点与安装孔,为后续的生产与维修工作提供便利。

原材料采购

- 元器件选型:机器人PCBA控制板对元器件的性能与可靠性要求极高,因此在选型时需格外谨慎。要根据电路设计的要求,选择质量可靠、性能稳定的元器件。对于关键元器件,如微控制器、传感器、功率器件等,需优先选用知名品牌,并严格审查其技术参数与质量认证。例如,在工业机器人应用中,为确保控制板在高温、高湿等恶劣环境下的稳定运行,需选用具备宽温度范围、高抗干扰能力的元器件。同时,还要考虑元器件的供货稳定性与成本因素,在保证质量的前提下,选择性价比最优的产品。

- PCB板材选择:PCB板材的质量直接影响PCBA控制板的电气性能与机械性能。根据机器人的应用场景与性能要求,可选择不同类型的PCB板材。对于一般的工业机器人与服务机器人,常用的FR-4板材即可满足需求,其具有良好的电气绝缘性能、机械强度与加工性能。而对于一些对散热要求较高或在高频应用场景下的机器人,如医疗机器人、特种机器人等,则需选用铝基覆铜板、陶瓷基板等具有特殊性能的板材。这些板材具有优异的导热性能或高频特性,能够有效提升控制板的性能与可靠性。

加工阶段

- SMT贴片:SMT贴片是将表面贴装元器件精准安装到PCB板上的过程,是PCBA加工的关键环节之一。在SMT贴片过程中,首先需通过钢网将锡膏均匀涂覆在PCB板的焊盘上,然后利用高精度的贴片机,按照预先编程的路径,将各种表面贴装元器件快速、准确地放置在锡膏上。随着元器件尺寸的不断减小与集成度的不断提高,对贴片机的精度与速度要求也越来越高。目前,先进的贴片机能够实现0201甚至更小尺寸元器件的高精度贴装,贴装精度可达±0.025mm,大大提高了生产效率与产品质量。贴装完成后,需将PCB板送入回流焊炉,通过精确控制温度曲线,使锡膏熔化并冷却凝固,从而实现元器件与PCB板的可靠电气连接与机械固定。

- DIP插件与波峰焊:对于一些引脚较多、功率较大或需要更高机械强度的元器件,如连接器、变压器、电解电容等,则需采用DIP插件技术进行安装。在DIP插件过程中,工人需将元器件的引脚插入PCB板对应的通孔中,并进行固定。插件完成后,将PCB板送入波峰焊设备,通过波峰焊机产生的熔融焊料波,使元器件引脚与PCB板焊盘之间形成牢固的焊点。波峰焊适用于大批量生产,能够快速、高效地完成DIP元器件的焊接工作,但在焊接过程中需注意控制焊接温度与时间,以避免出现虚焊、短路等焊接缺陷。

- PCBA测试:为确保PCBA控制板的质量与性能符合要求,在加工完成后需进行严格的测试。测试环节主要包括外观检查、电气性能测试与功能测试。外观检查通过人工或自动光学检测(AOI)设备,检查PCB板表面是否存在元器件缺失、偏移、焊接不良等问题;电气性能测试则使用专业的测试仪器,如万用表、示波器、逻辑分析仪等,对控制板的电源电压、信号电平、阻抗匹配等电气参数进行测量,确保其符合设计要求;功能测试通过模拟机器人的实际工作场景,对控制板的各项功能进行全面测试,如运动控制功能、传感器数据采集与处理功能、通信功能等,确保控制板能够正常工作,满足机器人的使用需求。对于测试过程中发现的不良品,需进行及时的维修与返工,以保证产品的整体质量。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多PCBA加工知识,欢迎访问深圳PCBA贴片加工厂-1943科技。

2024-04-26

2024-04-26