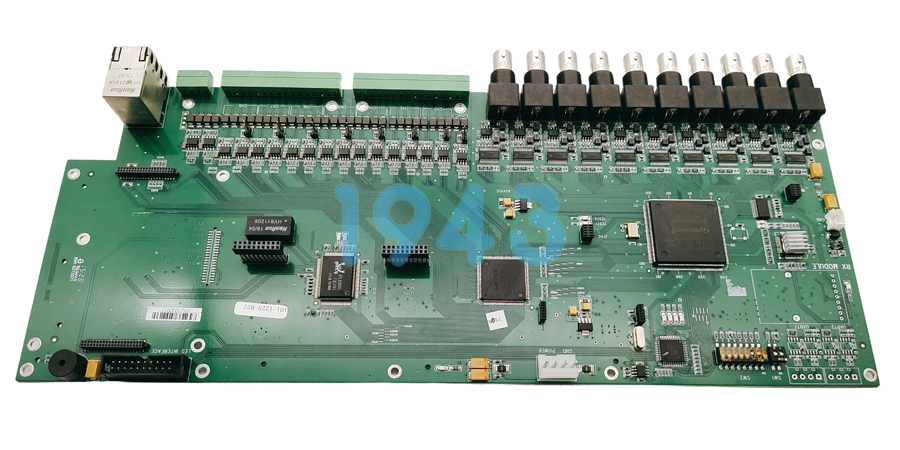

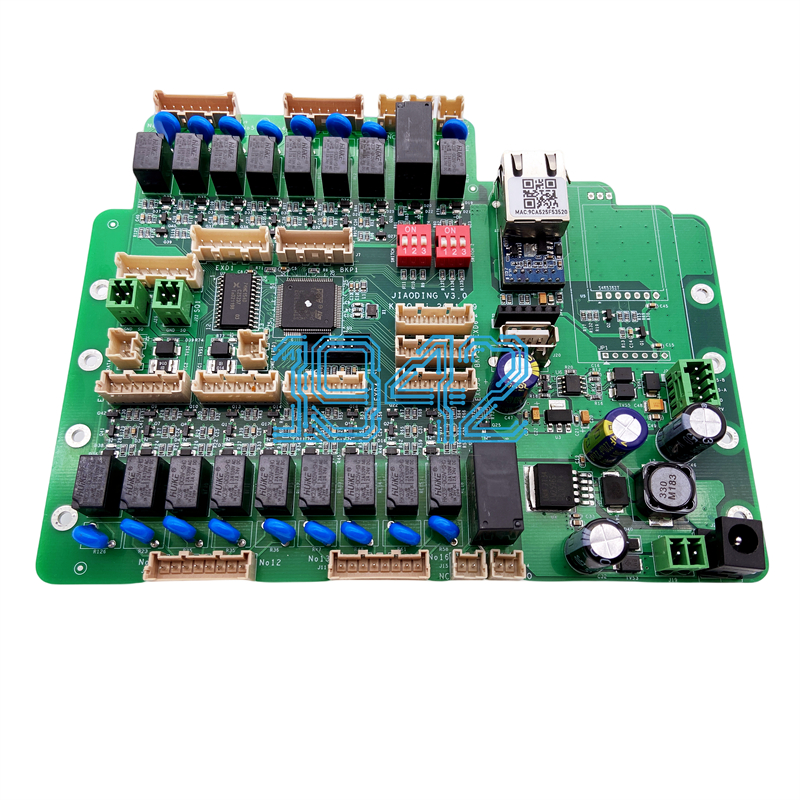

机器人已广泛应用于各个领域,从工业生产的高效自动化作业到医疗领域的精准辅助手术,再到家庭生活中的智能服务。而机器人PCBA控制板作为其核心部件,犹如机器人的智慧中枢,其加工制造的质量与精度直接决定了机器人的性能表现、稳定性以及智能化水平。

一、项目评估与PCB板设计

机器人PCBA控制板生产流程的起始阶段是对项目进行深入评估。这一阶段,需要与客户充分沟通,明确产品应具备的功能要求、需满足的性能指标、预计的生产数量以及交付周期等关键信息。基于这些信息,专业的设计团队将运用先进的设计软件,开展电路布线、元器件布局及层次设计等一系列工作。设计完成后,还需进行仿真分析,以验证设计的合理性和可靠性,确保PCB板能够在实际应用中稳定运行,满足机器人的复杂控制需求。

二、PCB板制造

-

开料:根据设计要求的尺寸,将采购回来的PCB板材进行切割,确保板材尺寸的精度,误差需控制在极小范围内,一般要求在±0.1mm以内,同时保证板材的平整度,防止因板材变形影响后续加工。

-

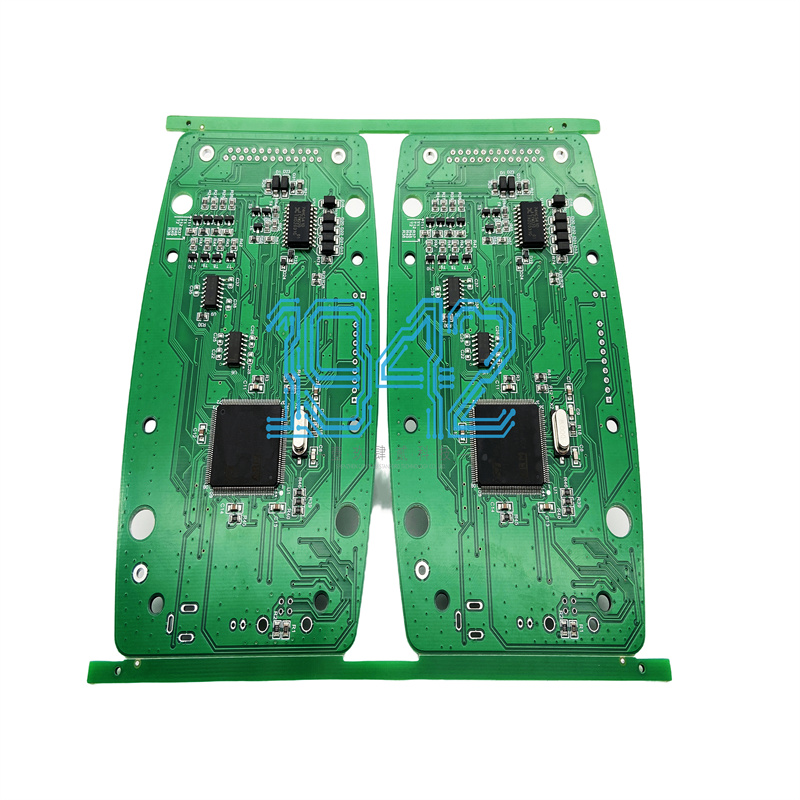

钻孔:依据PCB Layout设计中的过孔位置,使用数控钻孔机在PCB板上钻出精确的孔洞。对于微小尺寸的过孔,如0.2mm以下的微孔,需要采用先进的激光钻孔技术,以确保钻孔的质量和精度。在钻孔过程中,要严格控制钻孔参数,如钻孔速度、钻头转速等,避免出现钻偏、钻坏等问题。

-

沉铜与电镀:钻孔后的PCB板孔壁需进行沉铜处理,使其具备导电性,从而实现不同层之间的电气连接。通常采用化学镀铜的方法,在孔壁表面沉积一层均匀的铜层,之后再进行电镀加厚,进一步增加铜层的厚度,提高连接的可靠性。

-

线路制作:通过光化学蚀刻的方法,在PCB板表面制作出所需的线路图案。首先在PCB板表面涂覆一层光刻胶,然后利用曝光机将设计好的线路图案转移到光刻胶上,经显影、蚀刻等工序,去除不需要的铜层,留下精确的线路图形。在此过程中,要保证线路的精度和完整性,线条宽度和间距的误差需控制在极小范围内,一般要求在±0.05mm以内。

-

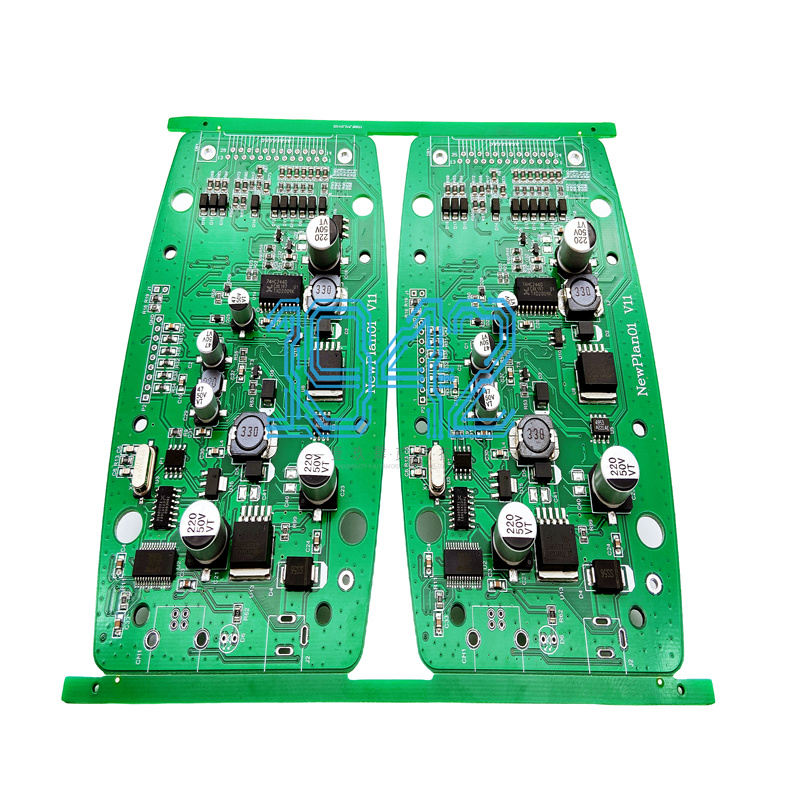

阻焊与丝印:在PCB板表面制作一层阻焊层,防止在焊接过程中出现短路等问题,阻焊层通常采用绿色的阻焊油墨,通过丝网印刷的方式涂覆在PCB板上,经高温固化形成坚硬的保护膜。同时,在PCB板上进行丝印,标注元器件的位号、极性等信息,以便于后续的SMT加工和维修,确保字符清晰、完整,不出现模糊、重影等现象。

三、元器件采购与检验

元器件的质量直接关系到机器人PCBA控制板的性能和可靠性。因此,在采购元器件时,需严格筛选供应商,确保所采购的元器件符合质量标准和性能要求。收到元器件后,要对其进行严格的检验和筛选,包括外观检查、电气性能测试等,剔除不合格的元器件,防止有质量问题的元器件进入后续生产环节。

四、PCBA加工

SMT贴片加工:

-

锡膏印刷:将锡膏通过钢网印刷到PCB板的焊盘上。钢网的制作精度对锡膏印刷质量影响重大,其开口尺寸和形状要与PCB板上的焊盘精确匹配。印刷时,要控制好印刷参数,如刮刀速度、压力、锡膏厚度等,确保锡膏均匀地印刷在焊盘上,且锡膏量适中。

-

贴片:将表面贴装元器件放置于飞达上,贴片机头通过识别将飞达上的元器件准确地贴装到PCB焊盘上。对于微小封装的元器件,如0402、0201等,对贴片精度要求极高,误差需控制在极小范围内。

-

回流焊接:将贴装好的PCB板送入回流焊炉,经过预热、升温、保温、冷却等阶段,使焊膏在高温下熔化,将元器件与PCB板紧密焊接在一起。在回流焊接过程中,需精确控制炉温曲线,以确保焊接质量。

-

AOI检测:采用自动光学检测系统对焊接后的PCB板进行检测,能够快速、准确地识别出焊接缺陷,如焊点缺失、短路、桥连等,及时发现并纠正问题,提高产品质量。

DIP插件加工:

-

插件:将插装元器件的引脚进行加工,然后将其准确地插装在PCB板上相应的位置。对于一些较大、较重的元器件,需要使用专业的插件设备来保证插装的精度和稳定性。

-

波峰焊接:将插装好的PCB板通过波峰焊机的传送带送入熔融的焊料池中,使焊料润湿PCB板底面露出的引脚,形成焊点并实现紧密互连。波峰焊接过程中,要控制好焊料的温度、波峰高度等参数,以确保焊接质量。

-

手工焊接:对于一些特殊形状或无法通过波峰焊接完成的元器件,需要进行手工焊接。手工焊接要求操作人员具备熟练的焊接技能,能够准确地将元器件焊接到位,并保证焊点的质量。

五、清洗与组装

在完成焊接后,需要对PCB板进行清洗,去除焊接过程中残留的焊剂、助焊剂等污染物,这通常通过化学清洗或超声波清洗来实现,以确保PCB表面洁净,防止其腐蚀电路板或影响后续使用。清洗后的PCBA板将进行组装,如安装外壳、连接电源、固定到机器人主体等,使其成为一个完整的机器人控制系统。

六、测试与质量控制

测试是机器人PCBA控制板生产过程中的关键环节,通过多种测试手段确保其各项功能正常、性能稳定、电气连接可靠。

-

ICT测试:即在线测试,主要对元器件的焊接情况、电路的通断、电压和电流数值及波动曲线、振幅、噪音等进行检测,能够快速定位并发现潜在的故障点。

-

FCT测试:即功能测试,通过对PCBA板施加各种输入信号,模拟其在实际工作环境中的运行状态,检测其输出响应是否符合设计要求,从而判断板子的功能是否合格。

-

疲劳测试:对PCBA板进行反复的通断电、加载卸载等操作,模拟其在长期使用过程中可能遇到的各种工况,以检测其抗疲劳性能,确保在长时间运行后仍能保持稳定可靠。

-

模拟环境测试:将PCBA板置于不同的温度、湿度、振动等模拟环境条件下进行测试,以评估其在恶劣环境下的适应性和可靠性,这对于在复杂环境中工作的机器人尤为重要。

-

老化测试:对PCBA板进行长时间的持续运行测试,以提前发现可能存在的潜在故障,确保其在交付使用后能够稳定运行。

七、包装与交付

经过严格的测试和质量控制后,合格的机器人PCBA控制板将进行最后的清洁、包装。包装过程中,需做好防静电、防潮、防震等保护措施,以确保在运输和存储过程中不受损坏。随后,这些PCBA控制板将被交付给客户,用于机器人的组装与应用,为其赋予智慧与动力,使其能够精准、可靠地完成各种复杂任务。

机器人PCBA控制板的加工制造生产是一个复杂而精密的过程,涉及多个环节和众多技术工艺。从项目的评估与设计,到PCB板的制造、元器件的采购与检验、PCBA的加工、清洗与组装,再到最后的测试与质量控制,每一个环节都至关重要,需要严格把控质量与精度,以确保最终产品能够满足机器人的高性能要求,推动机器人产业的不断向前发展。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳SMT贴片加工厂-1943科技。

2024-04-26

2024-04-26