在电子产品的研发生产流程中,开发板、测试板和老化板扮演着截然不同又紧密相关的角色。理解它们的区别,是高效推进项目的关键。下面我们逐一解析:

一、开发板 (Development Board)

- 定位: 创新实验的“画布”

- 核心目标: 原型设计、功能验证、软件调试、学习评估。

- 典型特征:

- 集成核心处理器/微控制器(如 STM32、树莓派、ESP32 等)。

- 丰富外设接口(USB、以太网、GPIO、ADC、显示屏接口等)。

- 板载调试工具(如 JTAG/SWD 接口、USB转串口芯片)。

- 提供扩展接口(排针、排母),方便连接传感器或其他模块。

- 通常配备详细文档、示例代码和活跃社区支持。

- 使用场景:

- 工程师验证新芯片功能是否满足设计需求。

- 程序员开发、调试嵌入式系统软件(驱动、操作系统、应用)。

- 创客、学生进行电子项目制作和学习。

- 评估潜在芯片或平台是否适合最终产品。

- 生命周期: 主要在研发前期使用。产品设计定型后,其使命基本完成(但可能用于后续软件更新调试)。

- 类比: 毛坯房 + 样板间。提供基础结构和展示,供你规划装修、体验布局。

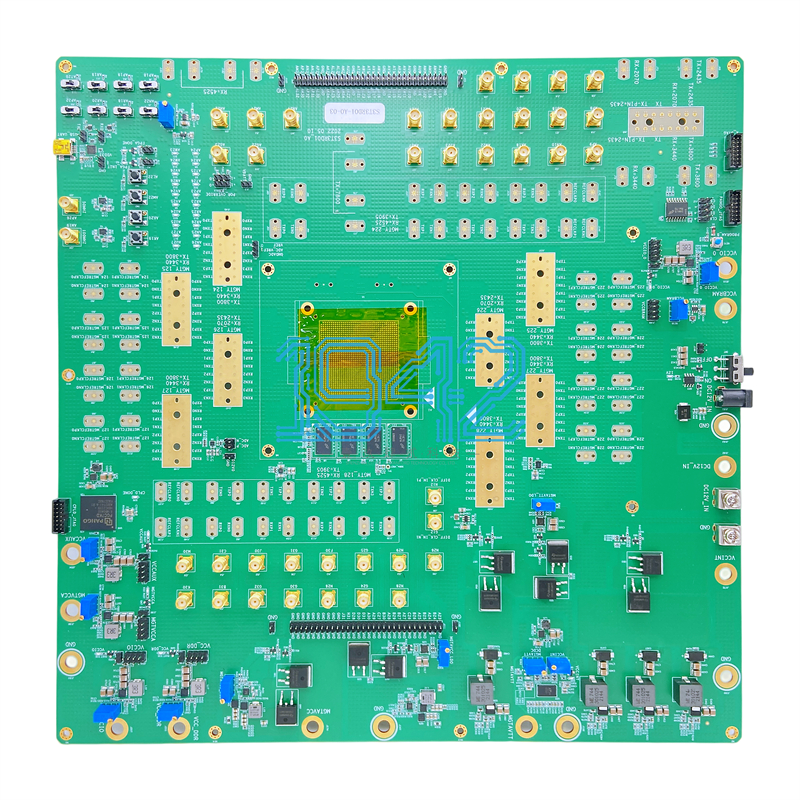

二、测试板 (Test Board / Test Fixture)

- 定位: 量产质检的“显微镜”

- 核心目标: 确保生产出的每一块电路板 (PCBA) 硬件功能完好、焊接无误、符合规格。

- 典型特征:

- 高度定制化: 专为特定 PCBA 设计,形状、接口完全匹配。

- 精密连接: 使用弹簧探针(Pogo Pin)、夹具等可靠接触 PCBA 的测试点。

- 自动化接口: 连接自动化测试设备(ATE),执行预设测试程序。

- 可能集成: 信号源、负载、测量仪表功能,或提供连接它们的接口。

- 核心功能: 电源测试、短路/开路检测、元器件值测量(电阻、电容)、数字/模拟信号功能测试、通信接口(如 UART, I2C, SPI)测试、烧录程序等。

- 使用场景:

- 工厂生产线: 在 PCBA 生产后,立即进行在线测试 (ICT - In-Circuit Test) 和功能测试 (FCT - Functional Circuit Test)。

- 维修站: 诊断返修不良品。

- 生命周期: 伴随该型号 PCBA 的整个生产周期。产品停产,测试板通常废弃。

- 类比: 专业验房工具套件。检查水电管线是否通畅、门窗是否严密、建材是否达标,确保房子能安全入住。

- 关键点: 测试对象是生产出来的 PCBA。

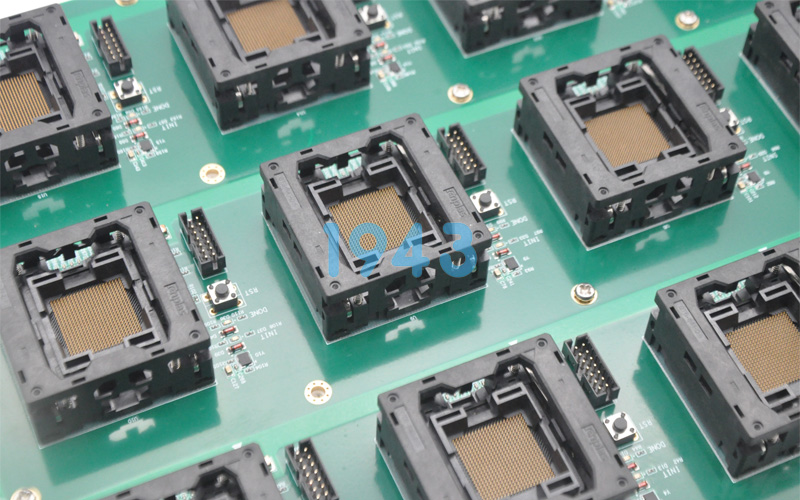

三、老化板 (Burn-in Board / Aging Board)

- 定位: 可靠性筛选的“压力测试舱”

- 核心目标: 提前暴露潜在缺陷(早期失效),筛选出“体质弱”的产品,提高出厂产品的长期可靠性。

- 工作原理: 让 PCBA 或模块在高于正常工作条件(通常是高温,可能结合高电压、高负载、循环开关机等)下持续运行较长时间(几小时到几十小时)。

- 典型特征:

- 结构坚固: 需承受长时间高温高压环境。

- 高效供电与负载: 能同时为多块被测板供电并模拟工作负载。

- 精准温控: 集成或连接老化房(Burn-in Oven)实现精确高温环境。

- 监控能力: 可能监测被测板的关键电压、电流、温度或运行状态。

- 密集接口: 设计用于同时老化多块相同 PCBA,提高效率。

- 使用场景:

- 关键元器件: 对芯片(CPU、内存、电源 IC)、复杂模块进行老化。

- 整板老化: 对高可靠性要求的产品(如服务器主板、工业控制板、医疗设备核心板)进行整板老化。

- 新产品导入: 验证新设计或新工艺的可靠性。

- 生命周期: 用于特定型号产品的生产阶段(尤其是早期批次或高可靠性要求产品)。产品成熟稳定后,老化比例或时间可能降低。

- 类比: 汽车厂的极端路况测试场。新车在高温、高寒、颠簸路面长时间行驶,把有隐患的零件提前跑坏,确保交付用户的车更耐用。

- 关键点: 测试对象是 PCBA 或关键元器件,目的是激发并剔除“早夭”产品。老化本身是一种 加速应力测试。

总结对比表

| 特性 | 开发板 (Development Board) | 测试板 (Test Board/Fixture) | 老化板 (Burn-in Board) |

|---|---|---|---|

| 核心目的 | 设计、开发、调试、学习、评估 | 生产质检 (功能/焊接/规格) | 可靠性筛选 (剔除早期失效) |

| 使用阶段 | 研发早期 | 生产环节 (PCBA 下线后) | 生产环节 (测试后,包装前) |

| 关键功能 | 提供开发环境、运行软件、验证概念 | 自动化检测硬件缺陷、功能是否正常 | 施加严苛应力 (高温/高压/高负载) |

| 定制程度 | 通用型或半通用型 (围绕某芯片) | 完全定制 (精确匹配特定 PCBA) | 高度定制 (匹配被测板供电/接口) |

| 测试对象 | 自身就是被开发对象 | 生产出的 PCBA | 生产出的 PCBA 或关键元器件 |

| 主要输出 | 设计思路、软件代码、验证结论 | Pass/Fail 结果,不良品定位 | 剔除潜在“早夭”产品 |

| 核心价值 | 加速产品设计 | 保障出厂质量 | 提升产品长期可靠性 |

| 类比 | 毛坯房+样板间 (设计验证) | 专业验房工具套件 (质量检查) | 极端路况测试场 (耐久性筛选) |

总结

- 开发板是“设计师”的舞台: 用于创意诞生、技术验证和学习探索,点亮创新火花。

- 测试板是“质检员”的工具: 在生产线上严格把关,确保每一块电路板都完美无瑕,是产品质量的守护者。

- 老化板是“压力测试机”: 用严苛环境加速暴露隐藏缺陷,筛选出“强壮”的产品,为长期可靠运行保驾护航。

理解这三类电路板的差异,能让研发流程更顺畅,生产过程更可靠,最终为用户带来更优质的产品。无论是开发新产品还是优化生产流程,选择合适的“板”才能事半功倍。 了解更多smt贴片加工行业知识,欢迎访问深圳SMT贴片加工厂-1943科技。

2024-04-26

2024-04-26