PCBA是实现电子产品功能的核心环节。而SMT贴片和DIP插件作为PCBA加工中的两种主要工艺,各自承载着不同的使命,也面临着不同的应用场景和技术要求。

一、SMT贴片:现代电子制造的“主力军”

(一)技术原理

SMT贴片技术是一种将电子元件直接贴装在印刷电路板(PCB)表面的技术。其核心在于通过自动化设备将元件精准地放置在PCB的焊盘上,随后通过回流焊工艺将元件与PCB牢固结合。这一过程高度依赖于先进的贴片机、精确的焊锡膏印刷以及严格的温度控制。

(二)工艺流程

-

焊锡膏印刷:使用丝网印刷机将焊锡膏精确地印刷在PCB的焊盘上。这一步骤要求极高的精度,因为焊锡膏的厚度和位置直接影响后续元件的贴装效果。

-

元件贴装:贴片机通过视觉识别系统,快速而精准地将电子元件放置在焊锡膏上。贴片机的精度和速度是衡量其性能的关键指标。

-

回流焊:贴装好的PCB进入回流焊炉,通过一系列预热、升温、保温和冷却的阶段,使焊锡膏融化并固化,完成元件与PCB的电气连接。

(三)优势与特点

-

高密度集成:SMT贴片元件体积小、重量轻,能够实现极高的集成度,满足现代电子产品小型化、轻量化的需求。

-

自动化程度高:从元件贴装到焊接,整个过程几乎完全自动化,大大提高了生产效率,降低了人工成本。

-

高性能:贴片元件的寄生电感和寄生电容较小,适合高频、高速信号传输,能够满足高性能电子产品的要求。

(四)适用场景

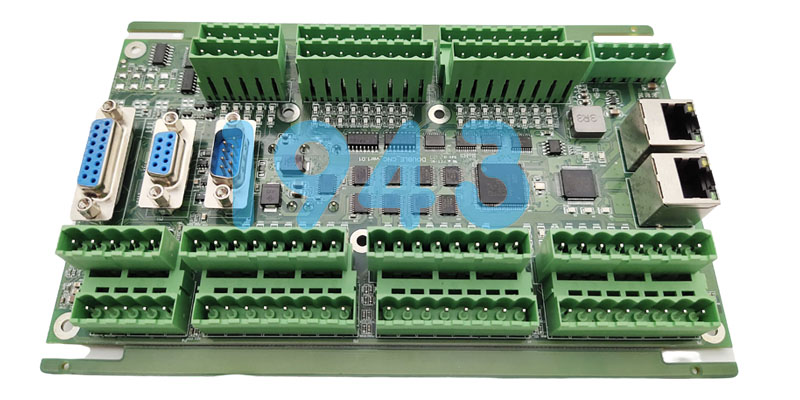

SMT贴片广泛应用于消费电子、通信设备、计算机硬件等领域。例如,智能手机、平板电脑、智能手表等设备内部的大部分元件都采用SMT贴片技术。这些产品对体积、重量和性能的要求极高,SMT贴片技术能够完美地满足这些需求。

二、DIP插件:传统工艺的“坚守者”

(一)技术原理

DIP插件是一种传统的电子元件安装方式,将带有引脚的元件插入PCB的通孔中,然后通过波峰焊或手工焊接将引脚与PCB焊盘连接。这种技术历史悠久,但因其独特的性能优势,仍在某些领域占据重要地位。

(二)工艺流程

-

元件插装:将电子元件的引脚插入PCB的通孔中。这一步骤通常需要人工操作或半自动化设备,对操作人员的熟练度有一定要求。

-

波峰焊:插装好的PCB通过波峰焊机,元件引脚在流动的焊锡波中与PCB焊盘焊接在一起。波峰焊的温度和流速需要精确控制,以确保焊接质量。

(三)优势与特点

-

高可靠性:DIP插件元件的引脚较长,焊接点数量较多,机械强度高,适合在恶劣环境下工作。

-

易于维修:由于元件引脚较长,维修时可以直接拔出或更换元件,操作相对简单。

-

适合大功率元件:DIP插件元件通常具有较好的散热性能,适合用于大功率、高电压的电子设备。

(四)适用场景

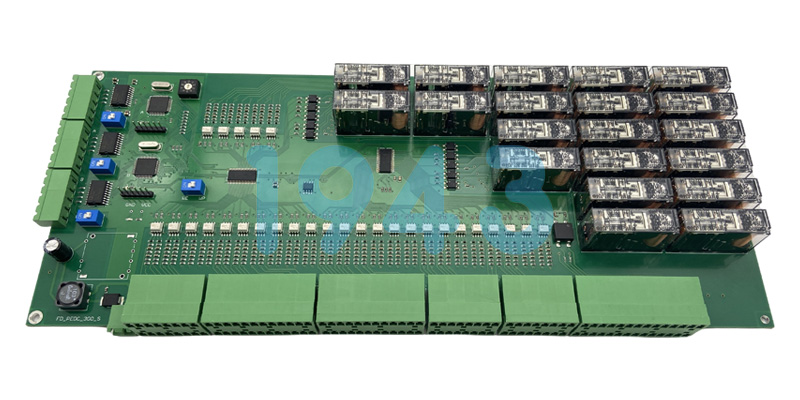

DIP插件广泛应用于工业控制设备、电源模块、汽车电子等领域。例如,在工业自动化控制系统中,一些关键的电源模块和控制芯片采用DIP插件技术,以确保设备在高温、高湿度、强振动等恶劣环境下的稳定运行。

三、SMT贴片与DIP插件的区别

(一)元件类型

-

SMT贴片:使用表面贴装元件(SMD),这些元件通常体积小、重量轻,没有引脚或仅有少量短引脚,如芯片、贴片电阻、贴片电容等。

-

DIP插件:使用双列直插式元件(DIP),这些元件带有较长的引脚,需要插入PCB的通孔中,如电解电容、变压器、集成电路(DIP封装)等。

(二)生产效率

-

SMT贴片:自动化程度高,贴片机每小时可完成数万次贴装,适合大规模生产。

-

DIP插件:依赖手工插件或半自动化设备,生产效率较低,适合小批量生产或手工调试。

(三)成本

-

SMT贴片:设备投资较高,但长期来看,由于自动化程度高、材料利用率高,单位产品成本较低。

-

DIP插件:设备投资较低,但人工成本占比高,且元件占用PCB面积较大,整体成本较高。

(四)可靠性与性能

-

SMT贴片:焊点缺陷率低,抗振性能好,但元件体积小,维修难度较大。适合高频、高速信号传输。

-

DIP插件:机械强度高,适合高温或振动环境,维修时可直接更换元件,操作便捷。但不适合高频、高速信号传输。

(五)PCB设计

-

SMT贴片:PCB设计需要考虑元件的封装、排列和间距,以实现高密度集成。

-

DIP插件:PCB设计需要考虑插孔位置和排列,通常布局相对宽松。

四、混合工艺:SMT与DIP的结合

在实际生产中,很多电子产品会同时采用SMT贴片和DIP插件工艺。这种混合工艺能够充分发挥两种技术的优势,满足不同元件的安装需求。例如,一块PCB上可能会在正面采用SMT贴片技术安装小型化、高性能的芯片和被动元件,而在背面采用DIP插件技术安装大功率的电解电容和变压器。这种混合工艺在消费电子、工业控制、汽车电子等领域得到了广泛应用。

五、选择SMT贴片还是DIP插件?

在PCBA加工中,选择SMT贴片还是DIP插件,需要根据产品的具体需求进行综合评估。以下是一些关键的考虑因素:

(一)产品需求

-

体积与重量:如果产品对体积和重量有严格限制,如智能手机、平板电脑等,应优先选择SMT贴片技术。

-

性能要求:如果产品需要高频、高速信号传输,SMT贴片技术更适合;如果产品需要在恶劣环境下工作,或涉及大功率元件,DIP插件技术可能更可靠。

-

维修性:如果产品需要频繁维修或更换元件,DIP插件技术的维修便捷性是一个重要考量。

(二)生产规模

-

大规模生产:对于大规模生产的产品,SMT贴片技术的高自动化程度和高生产效率能够显著降低生产成本。

-

小批量生产:对于小批量生产或手工调试的产品,DIP插件技术的灵活性和低设备投资可能更具优势。

(三)成本预算

-

设备投资:SMT贴片设备投资较高,但单位产品成本较低;DIP插件设备投资较低,但人工成本较高。

-

材料成本:SMT贴片元件体积小,焊锡膏用量少,材料成本相对较低;DIP插件元件体积大,焊锡用量多,材料成本较高。

六、总结

SMT贴片和DIP插件作为PCBA加工中的两种主要工艺,各有其独特的技术特点和应用场景。SMT贴片以其高密度集成、高自动化程度和高性能,成为现代电子制造的“主力军”;而DIP插件则凭借其高可靠性、易于维修和适合大功率元件的特点,继续在特定领域发挥重要作用。在实际生产中,企业可以根据产品的具体需求、生产规模和成本预算,灵活选择SMT贴片、DIP插件或混合工艺,以实现最佳的生产效果和经济效益。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳SMT贴片加工厂-1943科技。

2024-04-26

2024-04-26