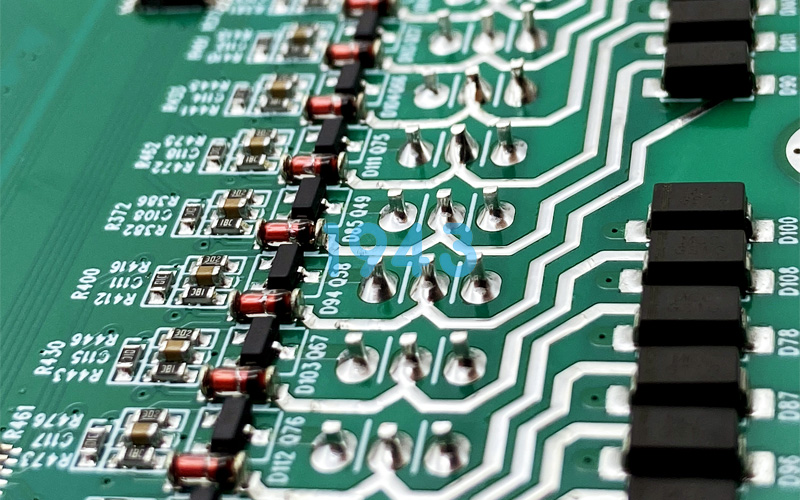

在SMT贴片与PCBA制造领域,假焊作为高频焊接缺陷之一,看似表面焊接良好,实则内部未形成有效融合,极易导致电路间歇性导通或完全断路,严重影响产品可靠性。1943科技从假焊的本质特征出发,深度剖析成因,提供系统性预防方案,助力企业从根源降低不良率。

一、假焊的本质:表面“伪装”下的隐形风险

假焊与虚焊的核心差异在于:虚焊是元件引脚、焊端或PCB焊盘处上锡不充分(润湿角>90°),仅少量焊锡润湿;而假焊则是表面看似形成良好焊点,但焊料与焊盘/引脚内部未充分熔合,受外力时可轻易脱离。这种缺陷具有强隐蔽性——肉眼观察可能无明显异常,但电气性能已受损,长期使用或受振动、温差影响时易引发早期失效,返修成本与交期延误风险陡增。

二、假焊的四大核心成因:从材料到工艺的全链条分析

1. 材料问题:可焊性不良是“原罪”

元件或PCB焊盘的可焊性直接决定焊接质量。若元件焊端金属电极附着力差(如单层电极在高温下“脱帽”)、引脚氧化发乌(氧化物熔点升高,需更高温度才能熔化),或PCB焊盘因受潮、油污污染(如汗渍、油渍)导致表面氧化发黑,均会造成焊料与基材间无法形成有效浸润,最终形成假焊。

2. 工艺参数失控:温度与时间的“精准失衡”

回流焊温度曲线设置不当是假焊的主因之一。若预热区升温过快(斜率>3℃/s)或温度不足(未达150-180℃),助焊剂无法充分挥发并清除氧化物;回流区峰值温度低于焊料熔点(无铅焊料需≥217℃,实际需设定235-245℃),或液相线以上时间不足(<20秒),焊锡无法完全熔化并形成良好润湿;冷却区速率过快(>6℃/s)则可能导致焊点内应力集中,影响内部融合效果。

3. 焊膏与助焊剂失效:“媒介”失效引发连锁反应

焊膏变质(如超过保质期、存储不当受潮)或活性不足,会导致焊料合金化能力下降;助焊剂选用不当(如活性差、残留过多)则无法有效去除焊盘与引脚的氧化物,均会造成焊料与基材间形成隔离层,看似焊接实则未融合。

4. 设备与操作误差:细节失控导致“隐性缺陷”

贴片机精度不足(定位偏差>±0.05mm)或印刷机参数设置不当(如钢网开口与焊盘不匹配、印刷压力过大导致焊膏拉尖),可能导致元件偏移或焊膏分布不均;若印好锡膏的PCB放置时间过长(>45分钟,阴雨天更短),焊膏易吸收水分或被污染,进一步加剧假焊风险。

三、假焊的系统性预防方案:从源头到检测的全流程管控

1. 材料端:严控可焊性,杜绝“带病”入库

- 元件管理:元器件需防潮存储(湿度≤40%RH),使用前检查引脚氧化情况(氧化发乌的元件需避免用于回流焊);对多引脚元件(如QFN、BGA),贴装前需检查引脚是否变形,避免因机械应力导致焊接不良。

- PCB防护:PCB焊盘需避免氧化(如发乌可用橡皮擦拭去除氧化层),受潮时需在110℃下烘烤8小时;焊盘设计需规避通孔(防止焊锡流失),并确保焊盘尺寸比元件引脚大0.2-0.3mm,优化热容匹配。

2. 工艺端:精准控制温度曲线与焊膏印刷

- 温度曲线优化:根据焊料类型(如无铅SAC305)设定四温区参数——预热区(1.5-3℃/s升温至150-180℃,保持60-90秒)、回流区(峰值235-245℃,液相线以上时间40-100秒)、冷却区(-4℃/s以内梯度降温),确保助焊剂充分活化、焊锡完全熔化。

- 焊膏印刷管控:采用全自动视觉印刷机,实时监测刮刀压力(8-12N)、速度(20-50mm/s)及钢网张力(35-50N/cm²);钢网开口需比焊盘小10-20%,控制焊膏厚度0.12-0.15mm,避免过量或不足。

3. 检测端:多维度验证,杜绝“漏网之鱼”

- AOI自动光学检测:通过12种以上算法检测焊点形状、桥接、缺焊等外观缺陷,快速识别表面异常。

- X-Ray检测:透视多层板或BGA焊点内部,检测气孔、冷焊等隐蔽问题,确保焊料与焊盘充分融合。

- 功能测试(FCT):模拟实际工作条件,验证电路导通性,及时发现间歇性导通的假焊缺陷。

结语:假焊防控需“系统作战”

假焊作为SMT贴片的“隐形杀手”,其防控需贯穿材料、工艺、设备、检测全链条。通过严格材料准入、精准工艺控制、多维度检测验证,可将假焊率降低至0.8‰以内,显著提升PCBA一次通过率与产品可靠性。1943科技深耕SMT领域,以系统化管控体系为客户提供高可靠焊接解决方案,助力电子制造企业从“被动返修”转向“主动预防”,实现质量与效率的双重提升。

2024-04-26

2024-04-26