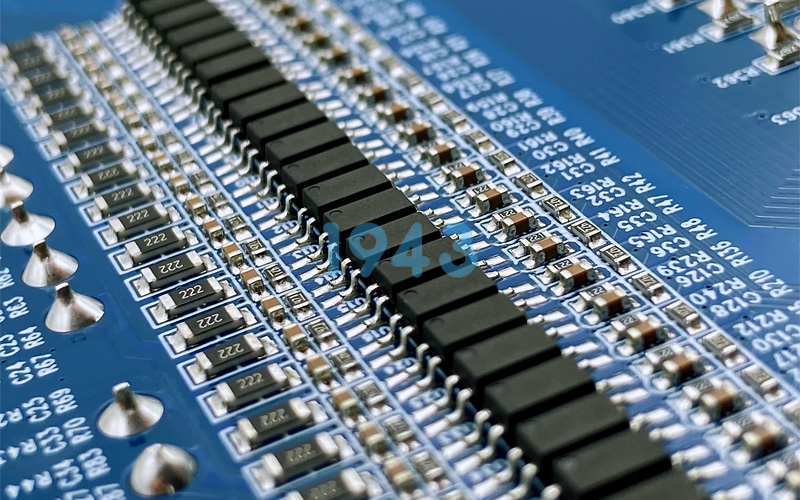

在SMT贴片及PCBA制造过程中,焊点质量直接关系到整块电路板的可靠性与使用寿命。其中,“焊点氧化”是影响焊接良率和产品稳定性的常见问题之一。作为专业的SMT贴片加工厂,1943科技始终将焊点质量控制视为核心工艺环节。我们将系统性地剖析焊点氧化的成因、危害,并提供切实可行的预防与改善方案,助力客户提升产品品质。

一、什么是焊点氧化?

焊点氧化是指在SMT回流焊接或波峰焊接过程中,焊料(通常为锡基合金)与空气中的氧气发生化学反应,在焊点表面形成氧化层的现象。该氧化层会阻碍焊料良好润湿焊盘与元器件引脚,导致虚焊、冷焊、拉尖、空洞等焊接缺陷。

二、焊点氧化的主要成因

-

原材料存储不当

PCB板、元器件或锡膏若在高湿、高温环境中长期存放,其焊盘或引脚表面易形成氧化膜,直接影响焊接效果。 -

锡膏活性不足或过期使用

锡膏中的助焊剂具有清除金属氧化物的功能。若锡膏储存时间过长、反复解冻或暴露于空气中,助焊剂活性下降,无法有效抑制氧化过程。 -

回流焊接温度曲线不合理

预热阶段升温过快或保温时间不足,会导致助焊剂未能充分活化;而峰值温度过高或时间过长,则会加速焊料氧化。 -

生产环境湿度控制不佳

车间湿度过高(>60% RH)会加速金属表面氧化速率,尤其对OSP(有机保焊膜)处理的PCB板影响显著。 -

PCB表面处理方式选择不当

不同表面处理工艺(如HASL、ENIG、OSP等)对氧化的敏感度不同。例如,OSP板虽环保成本低,但抗氧化能力较弱,需严格控制从开包到贴片的时间窗口。

三、焊点氧化带来的潜在风险

- 电气连接不良:氧化层增加接触电阻,导致信号传输不稳定或电源损耗增大。

- 机械强度下降:氧化焊点结合力弱,易在振动或热循环中开裂。

- 返修成本上升:氧化引起的焊接缺陷需额外人工干预,降低生产效率。

- 产品寿命缩短:长期使用中,氧化区域可能进一步腐蚀,引发早期失效。

四、1943科技的焊点氧化防控体系

为确保每一块PCBA的焊点可靠、光亮、无氧化,我们在全流程中实施以下关键控制措施:

1. 严格的物料管理规范

- 所有PCB与元器件按MSD(湿敏等级)标准存储于恒温恒湿柜;

- 锡膏实行先进先出(FIFO)管理,开封后4小时内用完,避免反复暴露。

2. 科学的回流焊工艺参数优化

- 根据不同锡膏特性定制专属温度曲线;

- 精确控制预热斜率(1–2℃/s)、保温时间(60–90秒)及峰值温度(通常235–245℃);

- 定期校准炉温,确保热场均匀性。

3. 车间环境精细化管控

- SMT车间维持温度23±3℃、湿度40–60% RH;

- 对OSP板设定“开包至贴片完成”时限(通常≤8小时),超时则重新烘烤处理。

4. 全流程可追溯的质量监控

- 采用AOI(自动光学检测)对焊点外观进行100%扫描;

- 对异常批次进行切片分析(Cross-section)与X-ray检测,精准定位氧化根源。

五、客户协作建议:共同预防焊点氧化

为最大化焊接良率,我们建议客户在设计与交付环节配合以下事项:

- 明确PCB表面处理工艺要求,并评估其与产品生命周期的匹配性;

- 提供准确的元器件封装资料,避免引脚镀层不兼容;

- 如使用OSP板,请尽量缩短从PCB厂商交货到SMT上线的时间。

结语

焊点氧化虽是SMT贴片中的“隐形杀手”,但通过科学的工艺控制、严谨的物料管理和紧密的客户协同,完全可以实现高效预防与彻底规避。1943科技深耕PCBA制造领域,始终以“零缺陷焊点”为目标,为客户提供高可靠性、高一致性的SMT贴片服务。如您正面临焊点氧化困扰或寻求稳定可靠的代工伙伴,欢迎随时联系我们,获取定制化SMT贴片加工工艺。

2024-04-26

2024-04-26