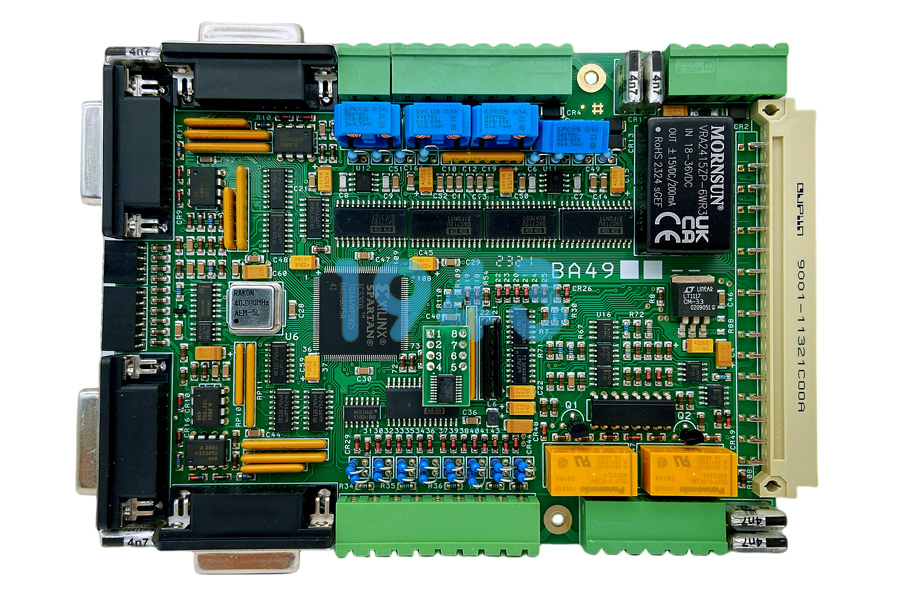

在工业自动化领域,工控PCBA作为设备的核心控制单元,其可靠性直接决定了整个系统在恶劣环境下的稳定运行。与普通消费电子相比,工业控制类PCBA产品在SMT贴片加工中有着更为严苛的特殊工艺要求。1943科技将分享这些关键工艺要点。

一、工控PCBA的特殊性及可靠性挑战

工业现场通常伴随着高低温交变、粉尘、振动、电磁干扰等恶劣条件,工控PCBA需满足7×24小时连续运行稳定性,工作温度范围通常要求-40℃~85℃,部分场景甚至更宽。同时,还需具备抗振动、抗冲击的机械强度,并保证15年以上超长使用寿命 。

这些特殊需求使得工控PCBA在材料选择、工艺控制和检测标准上都面临着巨大挑战:材料热匹配性差异导致焊接界面应力集中、无铅焊点在低温下的脆性增加、元器件在极端温度下的性能漂移等 。

二、材料选型:工业级可靠性的基础

1. PCB基材选择

普通FR-4基材已无法满足工控要求,需选择高Tg值(玻璃化转变温度)≥170℃ 的FR-4或BT基材,防止高温分层。对于高发热区域,可考虑金属基板(铝基板或铜基板),其导热系数可达1.0-2.0W/m·K,较FR-4提升5-10倍。大电流区域铜厚需≥2oz,以兼顾载流与散热需求 。

2. 元器件选型标准

所有元器件必须满足-40℃~+85℃ 工业级温度范围,关键位置优选-40℃~+125℃ 汽车级元件。铝电解电容、MOSFET、继电器等寿命敏感件,需选用≥5000h@105℃ 规格,并预留≥20% 的降额裕量 。

3. 焊料与辅料

选择免清洗型3号粉无铅焊料(如SAC305)。对于温度敏感元件,可考虑低温合金焊料如Sn-Bi系(熔点138℃),降低回流焊峰值温度至200℃以下,减少热冲击 。

三、SMT贴片加工的关键工艺控制点

1. 钢网设计与锡膏印刷

采用0.1mm激光切割钢网并做纳米涂层处理,开孔精度需控制在±15μm。对于0201等微小元件,钢网开口面积比(Area Ratio)应控制在0.66以上,确保锡膏释放率>90% 。

锡膏印刷参数需精确控制:刮刀压力0.1-0.15MPa,速度80-120mm/s,使用Type 5锡粉(粒径5-15μm)。每2小时进行SPI(锡膏检测仪)三维检测,体积误差需≤±10%,高度误差≤±5μm 。

2. 高精度贴装工艺

贴装精度需达到±25μm@3σ,对于0.3mm Pitch BGA、0201阻容件等微型元件,Cpk(过程能力指数)需≥1.33。采用视觉对中系统,对BGA、QFN等阵列元件的共面性(≤0.05mm)进行重点监控 。

针对电解电容、电感等异形重器件,需定制托架并配合激光测高,防止压件与偏移。贴装顺序应优化,先贴高度较低元件,后贴较高元件,减少撞件风险 。

3. 回流焊温度曲线优化

工控板回流焊针对厚铜板热容量大的特点,采用阶梯式升温,峰值温度245±5℃,220℃以上维持时间45~60秒,液相线以上时间(TAL)60-90秒 。

需要设置6-8个温区,预热斜率1-2℃/s,恒温区150-180℃维持约90秒,冷却速率控制在3-5℃/秒,避免元件热应力开裂 。

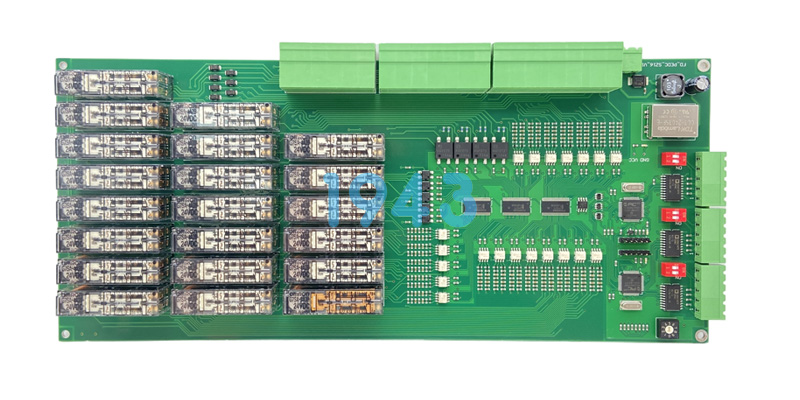

四、DIP/THT与混合制程的特殊处理

1. 通孔回流(PIH)工艺

对于电源板大电流连接器,可采用通孔回流(PIH)工艺,X-Ray检测通孔填充率需≥75%,满足IPC-A-610 Class 2以上标准。选择性波峰焊的焊料温度控制在260±5℃,减少连锡与虚焊缺陷 。

2. 三防涂覆工艺

根据工控环境需求,选择适合的三防漆材料,如-60℃仍保持柔韧性的硅酮三防漆。涂覆厚度需控制在25~75μm可调,对散热片、连接器等需导热区域,使用激光切割PET膜进行精确遮蔽,误差控制在±0.1mm以内 。

涂覆前需确保离子污染度≤1.5μg NaCl/cm²,保证涂层附着力。可采用真空沉积工艺形成0.5-2μm的聚对二甲苯(Parylene)薄膜,提升防潮、防腐蚀能力 。

五、质量检测与可靠性验证体系

1. 多层次检测屏障

建立六道质量检测屏障:SPI锡膏检测、AOI自动光学检测(检出率≥99.9%)、X-Ray BGA焊点检测(空洞率≤5%)、ICT在线功能测试、FCT烧机老化测试(72小时)、环境应力筛选 。

2. 环境可靠性测试

工控PCBA必须通过严格的环境测试:

- 温度循环测试:-40℃~85℃,1000次循环,监测焊点电阻变化率(ΔR/R≤5%)

- 热冲击测试:-55℃~125℃快速转换,100次循环,检查BGA焊球裂纹

- 随机振动测试:10~2000Hz、3Grms,2小时

- HALT(高加速寿命测试):结合温度冲击与六自由度随机振动(20-2000Hz,10Grms),快速暴露设计缺陷

3. 电气性能验证

对高速总线(如EtherCAT、CAN)需进行眼图与抖动测试,确保误码率≤10⁻⁹。FCT功能测试需模拟现场负载,带电老化72h@55℃,早期失效率需控制在≤100ppm 。

六、全流程可追溯性体系

建立从物料到成品的全流程可追溯系统:一板一码,物料批次、设备参数、AOI图像、测试数据云端保存≥10年,支持客户端远程审计 。

通过MES系统实现生产全流程监控,每个工艺参数实时记录,确保任何质量问题可快速定位并实施纠正措施,形成PDCA闭环 。

七、洁净度与ESD防护

SMT车间需维持ISO 7级无尘环境,静电电压<100V。对湿度敏感元件(MSL)需严格管控存储湿度(≤30% RH)和开封后使用时效,避免回流前吸湿导致爆板 。

结语

工业控制类PCBA产品的SMT贴片加工是一项系统工程,需要从“材料-工艺-测试”三个维度构建高可靠性解决方案。通过特种基材、高精度SMT工艺、严苛的环境测试和全流程可追溯体系,才能确保工控PCBA在极端环境下的长期稳定运行。

随着工业4.0和智能制造的深入推进,工控PCBA的可靠性要求将不断提升,SMT加工工艺也需要持续创新,为工业自动化系统提供更坚实的电子基础支撑。

2024-04-26

2024-04-26