在电子设备制造领域,PCBA加工是将设计转化为实际可运行电子产品的关键环节。我们将分享从SMT贴片到成品测试的完整流程,帮助您深入了解这一制造过程。

PCBA加工概述:从电路板到功能组装的蜕变

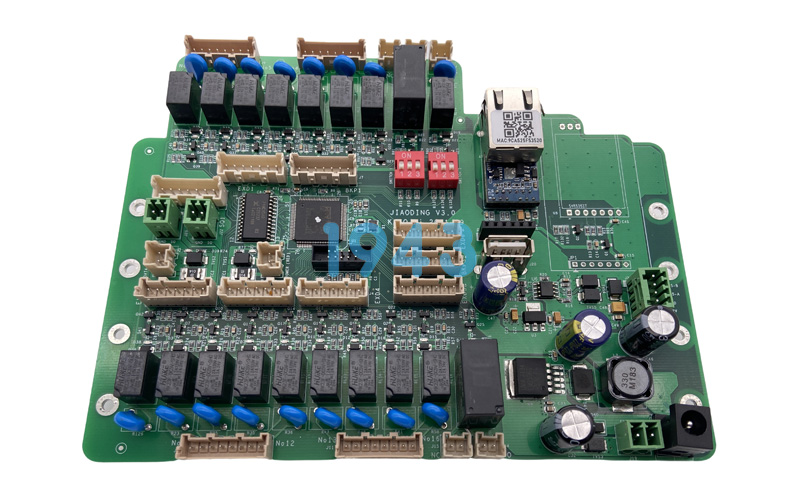

PCBA(Printed Circuit Board Assembly)即印制电路板组装,是指将裸露的PCB板安装上各种电子元器件,使之成为完整功能单元的整个过程。随着电子设备向小型化、高密度化发展,PCBA加工工艺也变得日益精密和复杂。

一条高效的PCBA加工生产线,需要精准协调多种设备和工艺参数,才能保证最终产品的质量和可靠性。下面,我们将逐步解析PCBA加工的全流程。

第一阶段:SMT贴片加工 - 精密元件的表面组装

SMT(表面贴装技术)是现代电子组装的核心工艺,主要处理无引线或短引线的表面组装元器件。SMT贴片加工包含多个精密环节:

1. 锡膏印刷

锡膏印刷是SMT流程的首个关键步骤。操作人员将锡膏通过钢网模板精确印刷到PCB的焊盘上,为元器件焊接做准备。

此步骤质量直接影响后续贴片和焊接效果,均匀适量的锡膏是形成良好焊点的前提。

2. SPI(锡膏厚度检测)

锡膏印刷完成后,使用专业SPI设备对锡膏的厚度、面积和均匀性进行检测。这一环节能及时发现印刷缺陷,避免问题流入后续工序,是质量控制的重要一环。

3. 元器件贴装

贴片机通过预先编程,从送料器拾取元器件,并高精度地贴装到PCB焊盘的相应位置。

现代贴片机能够达到±0.03mm甚至更高的放置精度,确保微小元器件如BGA、QFP等的准确就位。

4. 回流焊接

贴装完成的PCB板进入回流焊炉,经历预热、保温、回流和冷却四个温区。

在回流区,焊膏熔化形成液态,浸润元器件焊端与PCB焊盘,冷却后形成永久性的电气与机械连接。精确的温度曲线设置是确保焊接质量的关键。

5. AOI(自动光学检测)

回流焊后,使用AOI设备自动扫描PCB板,通过高分辨率摄像头和先进算法检测元件的贴装精度、焊接质量和潜在缺陷。AOI能快速识别偏移、翘件、桥接等问题,大大提高检测效率和准确性。

6. 返修

对AOI或后续检测发现的缺陷板,需要进行返修操作。技术人员使用专业工具如烙铁、返修工作站等,对不良焊点或错位元件进行修复,确保每块板都符合质量要求。

第二阶段:DIP插件加工 - 传统元件的通孔安装

尽管SMT已成为主流,但许多PCB电路中仍存在一定数量的通孔插装元件,这就需要进行DIP插件加工。DIP工艺主要针对体积较大、耐高压高电流的元器件:

1. 插件

将插装元件的引脚插入PCB板对应的通孔中。对于不能由自动插件机完成的元件,可能需要手工插入。

2. 波峰焊接

插入元件的PCB板通过波峰焊设备,板底与熔融的锡波接触,使液态焊料沿引脚上升并填充焊盘,形成可靠连接。

波峰焊适用于大批量生产,但与回流焊相比温度冲击较大。

3. 引脚修整与后焊接

焊接完成后,对过长的引脚进行修整。对于一些不耐高温或特殊规格的元件,可能需要使用电烙铁进行手工后焊接。

4. 清洗与质检

使用洗涤液和洗涤槽或专用设备清除波峰焊后板面的残留物,然后进行质量检验,合格产品流入下道工序。

第三阶段:PCBA测试 - 全方位质量保证

PCBA测试是确保电子产品质量和可靠性的核心环节,主要包括以下测试方法:

1. 目视检查

操作员或自动光学检测设备会仔细检查PCB板的外观,查看是否存在焊接缺陷、元器件错位或缺失等问题。这是最基本也是最快速的初步检测方法。

2. 在线测试

ICT是一种自动化测试方法,通过专门设计的测试夹具对PCBA进行电气性能测试,检测短路、开路、阻值、电容值等参数是否符合设计要求。

ICT可以快速定位具体的故障点,大大提高测试效率和准确性。

3. 功能测试

功能测试模拟PCBA在实际工作环境中的运行状态,检验其是否能够正常完成预定的功能。这一测试确保PCBA能够满足设计规格和客户需求。

4. 老化测试

将PCBA置于高温或交变温度环境下长时间运行,以暴露潜在的早期故障。这一测试能够有效筛选出不稳定的元器件和焊点,提高产品的长期可靠性。

5. 专业检测技术

- 飞针测试:使用可移动的探针直接接触PCB板上的测试点,适用于小批量生产或频繁变更的产品。

- 边界扫描测试:基于IEEE 1149.1标准,测试芯片间互连,特别适用于高密度PCB板。

- X光检测:无损检查PCB板内部结构,特别适用于检测BGA等隐藏式封装元器件的焊接质量。

第四阶段:成品组装与包装 - 最终产品化

通过测试的PCBA板需要进行最后的成品组装和包装:

1. 成品组装

将测试合格的PCBA板组装到外壳或最终产品结构中,形成完整的产品。这一过程可能包括螺丝固定、连接线缆、安装显示屏等辅助操作。

2. 最终测试

成品组装后,需要进行整体功能测试,确保整机性能符合出厂标准。

3. 包装

根据产品特性采用合适的包装材料和方法,常见的有防静电气泡袋、静电棉、吸塑盘等。恰当的包装可以确保产品在运输过程中不受损坏。

PCBA加工中的质量保障与成本控制

质量保障体系

完善的PCBA加工质量保障需要多维度、全过程的控制:

- 先进检测设备:集成SPI、AOI、X-Ray等自动化检测设备,实现全流程质量监控

- 标准化操作:遵循IPC等行业标准,确保每个环节的工艺规范

- 环境控制:保持生产环境的温湿度和洁净度,避免外部因素影响

- 追溯系统:建立完整的材料和生产过程追溯体系,便于问题追踪与分析

成本控制策略

在保证质量的前提下,合理的成本控制能提升产品市场竞争力:

- DFM(可制造性设计):在设计阶段就考虑生产工艺性,避免后续修改增加成本

- 元件选型优化:在满足性能要求下,选择标准件和易采购的元件,降低物料成本

- 工艺路线优化:根据产品特点选择最经济的工艺组合,提高生产效率

- 测试策略平衡:结合产品定位和可靠性要求,制定恰到好处的测试方案

结语

PCBA加工是一个精密、复杂且系统化的工程过程,从SMT贴片到最终成品测试,每个环节都紧密相连,共同决定了最终产品的质量和可靠性。1943科技凭借先进的设备、成熟的工艺和严格的质量管理体系,为客户提供全方位、高品质的PCBA加工服务。

无论是简单的单面贴装还是复杂的混合组装,我们都秉持精益求精的工匠精神,确保每一块板卡都符合最高标准,为客户的电子产品提供坚实可靠的硬件基础。

希望本指南能帮助您更全面地了解PCBA加工的全流程。如果您有PCBA加工需求,欢迎联系1943科技,我们将为您提供专业、高效、可靠的一站式解决方案。

2024-04-26

2024-04-26