在PCBA加工中,SMT贴片技术与THT插件技术是两种主要的电子组装方式。作为专业的PCBA加工厂,1943科技深知如何根据产品需求灵活选择和结合这两种技术。

随着电子产品向小型化、高性能方向发展,单纯依靠一种组装技术已无法满足复杂的产品需求。了解SMT和THT的特点并结合应用,已成为电子制造企业提升竞争力的关键因素。

01 电子制造技术演进,两种主流工艺解析

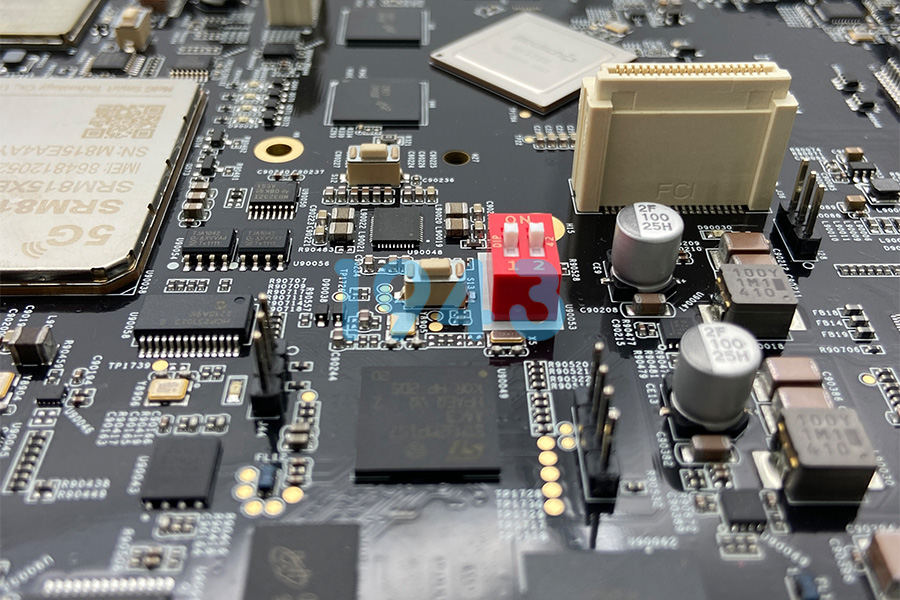

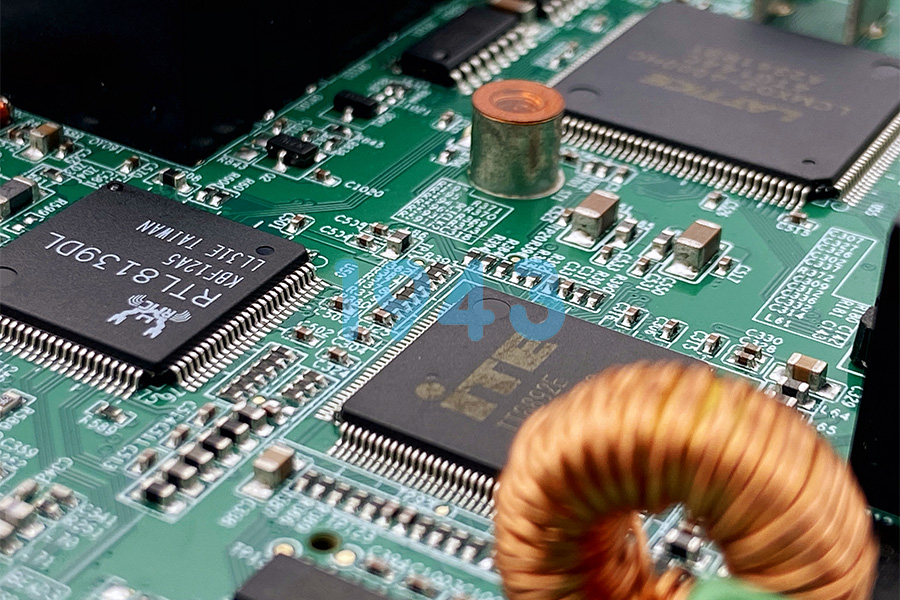

电子组装技术多年来经历了飞速发展,从最初的手工焊接发展到如今的高速表面贴装技术(SMT),贴装零件已经小到01005的规格。

但对于使用大型接插件或元器件的设备,如电源产品,则还必须使用通孔插装技术(THT)。

SMT技术是一种将电子元件直接装配在PCB表面的安装技术,不需要预先在板上钻孔。元件通过PCB表面的焊盘加以固定,适用于高密度、小型化的电子设备。

THT技术也被称为通孔安装(THM),是一种将电子元件的引线插入PCB上预钻孔的安装方案——引线穿过通孔并被焊接到电路板的背面。

02 技术对比分析,SMT与THT的优劣对比

SMT贴片技术的优势与局限

SMT贴片的显著优势:

- 高集成度与小型化:SMT能够在有限的PCB板面积内集成更多的电子元器件,与通孔元件相比,SMT元件的尺寸和体积可减少60%~70%,重量可减轻60%~90%。采用SMT后,电子产品体积可缩小40%~60%。

- 生产效率与自动化:SMT加工通过贴片机自动完成贴装工序,大幅提高了生产效率,降低了人工成本,减少了人为操作误差。SMT组装是一个高度自动化的过程,显著提高了生产效率。

- 性能与可靠性:贴片元件体积小、引脚短,焊点强度更高,抗震性强,适用于高速、高频电路。SMT组装的高密度可以实现高速信号传输,减少射频干扰。

- 成本节约:SMT不需要在PCB上钻孔,可以大大降低加工成本。同时,它能节省材料、能源、设备、人力、时间等,降低成本达30%~50%。

SMT存在的局限性:

- 前期投入高:SMT设备如贴片机、回流焊炉价格昂贵,对小批量生产来说单位成本较高。SMT在设置机器和生产过程中需要较高的资本投资。

- 对设计和工艺要求严格:贴片工艺对PCB板设计精度、元器件封装标准及工艺参数控制要求较高。

- 维修难度大:SMT贴装元件尺寸小,一旦出现故障,检修难度大于DIP插件式设计。焊点很多且SMD元件的尺寸很小,检查工作不容易。

- 机械强度较低:SMD元件在遇到物理冲击时更容易损坏。采用SMT装配方式的元件只固定在电路板的表面,对元件的保护有限。

THT插件技术的特色与适用场景

THT技术的独特优势:

- 坚固的物理连接:THT的通孔插装方式在元件和PCB之间建立了更为牢固的连接。THT组件的引线具有更强的物理耐力,可以承受环境压力。

- 更好的功率处理能力:焊接通孔组件可在电路板和组件之间形成牢固的结合,非常适合必然会受到高压、大功率和机械应力影响的较大组件。

- 高耐热性:THT键具有高耐热性,因此成为航空航天和军用产品的首选。

- 原型制作与维修便利:通孔元件更换方便,因此它们非常适合PCB原型和测试。从测试和原型制作角度看,THT也更有优势,手工拆除和更换PCB上的元件更为便利。

THT技术的主要缺点:

- 生产效率和空间利用低:THT需要花费大量时间来钻出预期引线穿过的多个孔。通过将引线穿过电路板,只有它的一侧可用。

- 尺寸和重量较大:与SMT元件相比,THT元件体积和重量更大,不符合电子产品小型化的趋势。

- 成本因素:由于钻孔过程困难且耗时,增加了生产成本。

03 选择策略,为产品匹配最佳工艺方案

在1943科技,我们建议客户从以下维度考量SMT与THT的选择:

依据产品类型和应用环境选择

- 高可靠性应用:对于航空航天、军事、汽车电子等高可靠性应用,尤其是在可能经历高机械应力、高温或振动的环境中,THT提供的牢固连接使其成为更佳选择。

- 消费类电子产品:对于智能手机、平板电脑、可穿戴设备等空间受限且追求小型化的产品,SMT是必然选择。

- 电源和功率设备:对于电源产品、功率放大器、大功率设备等,其中包含大型元器件如变压器、连接器和电解电容器,THT仍然是最实用的选择。

根据生产规模和成本考量

- 大规模生产:对于低成本和大批量消费电子组装,SMT是更经济的选择。SMT的生产效率高,能够实现规模经济,单位生产成本显著降低。

- 小批量及原型制作:对于研发阶段、试产或小批量生产,THT更容易进行原型设计和修改。手工焊接和更换元件更简便。

结合电路板设计和性能要求

- 高密度设计:当电路板需要容纳高密度组件或空间有限时,SMT技术是最佳选择。

- 高频高速应用:SMT贴片可以减小寄生电容和电感,提供更好的高频特性,减少了电磁和射频干扰。适用于高速通信设备。

- 散热需求:对于大功率器件,如MOSFET、电解电容、功率电阻,由于发热比较严重,插件的散热优于贴片。

04 融合应用,SMT与THT混合装配实践

在现代电子制造中,纯SMT或纯THT的板卡越来越少,混合装配已成为常态。在1943科技,我们已经完善了混合装配的工艺流程与质量控制。

混合装配的典型工艺流程

对于同时包含SMT和THT元件的板卡,我们通常采用以下工艺流程:

- 先贴片后插件:首先进行SMT贴片—回流焊,然后进行THT插件—波峰焊。这是最常用的混合装配流程。

- 双面贴装:PCB的A面印刷焊膏—贴装SMD—回流焊;然后翻转PCB到B面—点胶(或印刷焊膏)—贴装SMD—回流焊(或双面回流焊)。

- 特殊处理:对于板上的敏感THT元件,可能在SMT阶段后采用选择性焊接或手工焊接。

混合装配的技术挑战与解决方案

- 热过程管理:在SMT回流焊过程中,必须考虑对已有THT元件的影响。我们通常采用屏蔽或分段加热的方式保护敏感元件。

- 焊接兼容性:确保SMT焊膏和THT焊料在合金成分和熔点上的兼容性,避免二次焊接对第一次焊接造成影响。

- 工艺流程优化:根据元器件布局、密度和类型,设计最优的装配顺序,减少生产工序,提高一次通过率。

05 1943科技的专业能力,为客户创造价值

在1943科技,我们拥有先进的SMT生产线和丰富的THT加工经验,能够为客户提供全方位的PCBA解决方案。

我们的技术与设备优势

- 高精度SMT设备:配备多台高精度贴片机,支持0201及以上规格元件的贴装,满足高密度PCB的贴装需求。

- 多种焊接能力:拥有回流焊、波峰焊、选择性焊接和手工焊接等多种焊接能力,能够应对各种复杂PCBA的生产。

- 完善的检测体系:从锡膏厚度测试、贴片或焊接后的自动光学检测(AOI),到线上X射线透视检测焊点,我们建立了全面的质量监控体系。

我们的服务特色

- 灵活的生产安排:能够处理从SMT原型、小批量到大批量PCB组装,满足客户不同阶段的生产需求。

- 可制造性设计(DFM)支持:我们的工程团队将在设计阶段提供专业建议,优化设计方案,提高生产效率和产品质量。

- 全面的质量保障:执行不同的测试方法,包括视觉检查、自动光学检测、X射线检测和功能测试,保证每个PCBA的高质量。

在1943科技的现代化工厂里,我们看到的是SMT与THT技术的无缝协作。SMT设备高效精准地贴装着微小元件,而THT工艺则为大功率元件提供着坚固支撑。这两种技术的完美结合,正是电子制造艺术与科学的生动体现。

无论您的产品需要纯SMT、纯THT还是混合装配,1943科技都能提供专业、经济、高效的PCBA加工解决方案。欢迎联系我们,详细了解如何为您的项目选择最合适的装配工艺。

2024-04-26

2024-04-26