在SMT贴片加工领域,多达70%的品质问题源于设计阶段的工艺性不良,而非生产环节。专业SMT加工厂通过前置的工程支持,将这些问题消灭在萌芽状态。

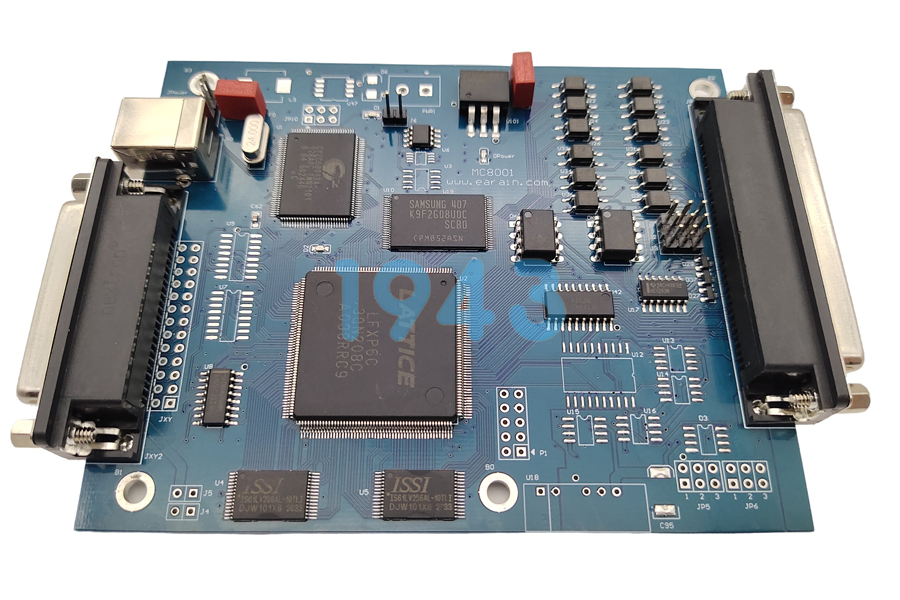

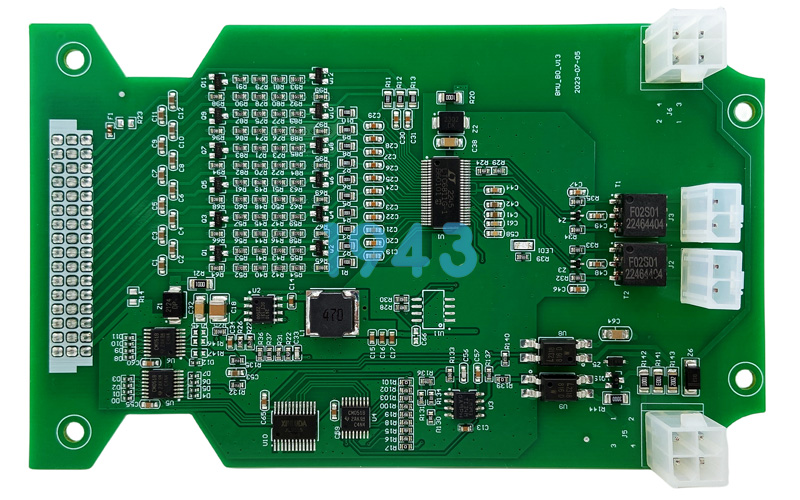

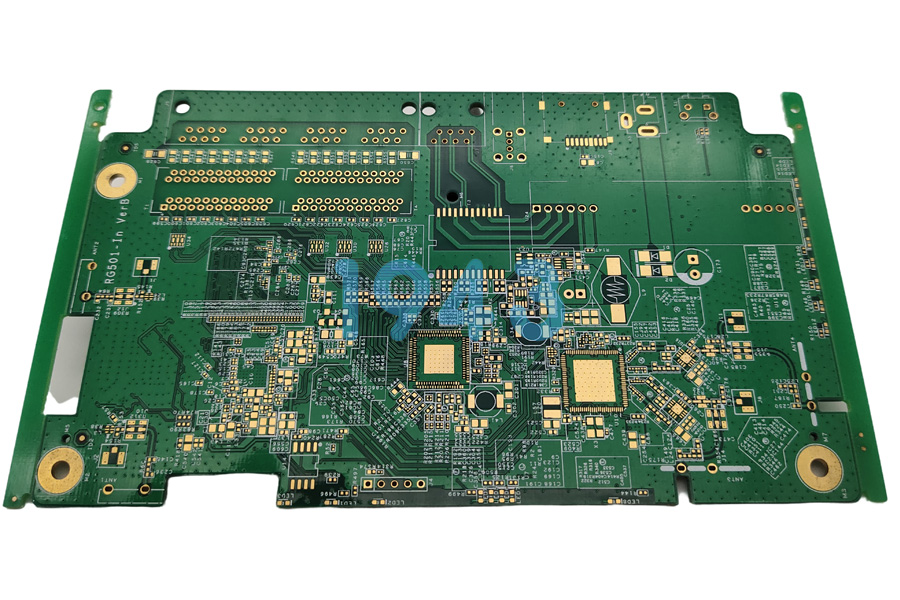

一个令人警醒的现象是:许多电路板在贴片后出现的漏件、偏位、焊接不良等问题,其根源并非生产环节,而是设计阶段对工艺考虑不周所致。

研究表明,企业在确保SMT焊接质量的工艺材料、工艺设备和质量控等重要生产环节之后,却仍不能保证SMT焊接质量趋于“零缺陷”目标,其根源在于对SMT组装设计的工艺合理性重视不够。

为什么设计阶段决定了SMT加工的成败?

当PCB设计不符合可制造性要求时,即使最先进的贴片设备和工艺也无法避免以下常见问题:

- 元器件贴装偏移是SMT生产中的典型问题,其中PCB板曲翘度超出允许范围、焊盘设计不合理及程序数据不正确是主因。

- 漏件、侧件、翻件现象往往由元器件供料架送料不到位、吸嘴问题及元件厚度参数选择错误引起。

- 焊接缺陷如桥接、虚焊通常源于焊盘设计、模板开口尺寸和模板厚度设计的不合理。

面对这些挑战,专业的SMT加工厂不再被动地应对生产问题,而是通过前置的工程支持服务,从设计源头规避可制造性风险。

专业SMT厂家的四大前置工程支持策略

1. 建立企业专属的DFM(可制造性设计)规范

领先的SMT加工厂会编制本企业的可制造性设计规范文件,明确工艺设计要求。

这一规范涵盖:

-

元器件布局间距要求:确保贴装、检查和维修的可操作性。

-

焊盘设计标准:针对不同封装类型提供优化的焊盘设计尺寸。

-

导通孔设计规则:避免焊料流失和焊接不良。

-

基准点设计规范:保证精准的贴装定位。

-

电源线与地线设计布局:提供良好的电气性能和散热特性。

当新型元器件如BGA、CSP、0201、QFN等出现时,DFM规范会及时更新补充,确保设计规范的前沿性。

2. 设计评审与仿真分析

专业SMT厂家在客户设计阶段就积极参与,提供:

-

PCB设计可制造性评审:从定位基准孔的设计、元器件间距的设计到导通孔的设计以及电源线、地线的设计布局方面进行改进。

-

热仿真分析:预测电路板在回流焊过程中的温度分布,避免热敏感元器件受损或焊接不充分。

-

工艺能力匹配度评估:确保设计规格与现有设备工艺能力相匹配,避免超差生产。

3. 工艺性设计优化与改进

针对不同焊接工艺,专业SMT厂家提供具体的设计改进建议:

- 波峰焊工艺的SMT组装设计关注PCB布线的取向、元器件引线与焊盘安装孔及焊盘间的配合,优化插装(THT)和贴装(SMT)方式的组装设计工艺性。

- 回流焊SMT组装设计则重点优化PCB焊盘设计的工艺性、印刷模板开口尺寸和厚度设计的工艺性。

4. 设计数据到生产数据的无缝转换

专业SMT厂家建立了一套完善的系统,确保设计数据准确、高效地转换为生产数据:

-

元器件库管理:建立包含准确封装尺寸、厚度参数的元器件数据库。

-

贴装程序自动生成:通过软件工具直接从设计文件生成贴装程序,减少手动输入错误。

-

钢网设计优化:根据焊盘设计和元器件布局,优化钢网开口形状和尺寸,确保精确的锡膏沉积。

实现“零缺陷”目标的工程支持流程

专业SMT厂家的前置工程支持遵循系统化流程:

-

设计输入分析:接收客户设计文件,进行全面分析。

-

DFM审核:依据企业DFM规范进行可制造性评审。

-

风险评估:识别设计中潜在的制造风险和质量问题。

-

改进建议:提供具体、可行的设计修改建议。

-

客户沟通:与客户设计团队沟通改进方案,解释问题根源。

-

方案优化:协助客户优化设计方案,消除潜在问题。

-

预生产验证:通过样品生产验证设计改进效果。

结语:从“代工”到“伙伴”的转变

在竞争激烈的电子制造市场,专业的SMT加工厂已不再仅仅是按图施工的代工厂,而是客户设计团队的重要延伸和工程伙伴。

通过前置的工程支持服务,我们帮助客户在设计阶段就规避可制造性问题,缩短产品上市时间,提高量产直通率,最终实现更低的总体成本和更高的产品可靠性。

1943科技致力于为客户提供从设计支持到批量生产的一站式解决方案,让每一位客户都能享受到专业SMT加工厂的前置工程支持价值。

2024-04-26

2024-04-26