在SMT贴片加工行业,外发运输是衔接生产与交付的关键环节。而静电放电(ESD)作为贴片元器件的“隐形杀手”,一旦在运输中防护不当,轻则导致元器件性能衰减,重则直接损坏产品,造成批量返工甚至订单损失。对于外发SMT贴片的企业而言,掌握科学、到位的运输ESD防护方法,是保障产品质量、降低成本的核心前提。1943科技将从运输前、运输中、接收时三个核心环节,分享外发SMT贴片运输过程的ESD防护要点,为行业伙伴提供可落地的防护方案。

一、运输前:筑牢ESD防护“第一道防线”

运输前的包装准备是ESD防护的基础,直接决定后续防护效果。需从材料选择、包装规范、检测验证三个维度严格把控,确保贴片产品在出厂时就处于“安全防护状态”。

1.选择合规的防静电包装材料

包装材料是隔绝静电的核心屏障,需根据贴片产品的特性选择适配的防静电材料,常见类型及要求如下:

- 防静电屏蔽袋:优先选用三层结构的防静电屏蔽袋,内层为防静电层,外层为屏蔽层,能有效阻挡外部静电场干扰,同时防止内部静电积聚。包装前需确认袋子无破损、无划痕,封口处密封性能良好。

- 防静电泡沫/泡棉:用于产品与包装容器之间的缓冲填充,需选择表面电阻值在10^6-10^11Ω的合规防静电泡沫,避免因摩擦产生静电,同时防止运输中震动对贴片造成物理损伤。

- 防静电周转箱/纸箱:外层包装需使用带有防静电标识的周转箱或纸箱,箱体表面需经过防静电处理,确保在搬运、堆叠过程中不产生静电积累。

2.规范产品包装操作流程

包装操作的规范性直接影响防护效果,需严格遵循以下流程:

- 包装前,操作人员需穿戴防静电手环、防静电服、防静电鞋,且所有防静电装备需与接地系统有效连接,避免人体静电转移至产品。

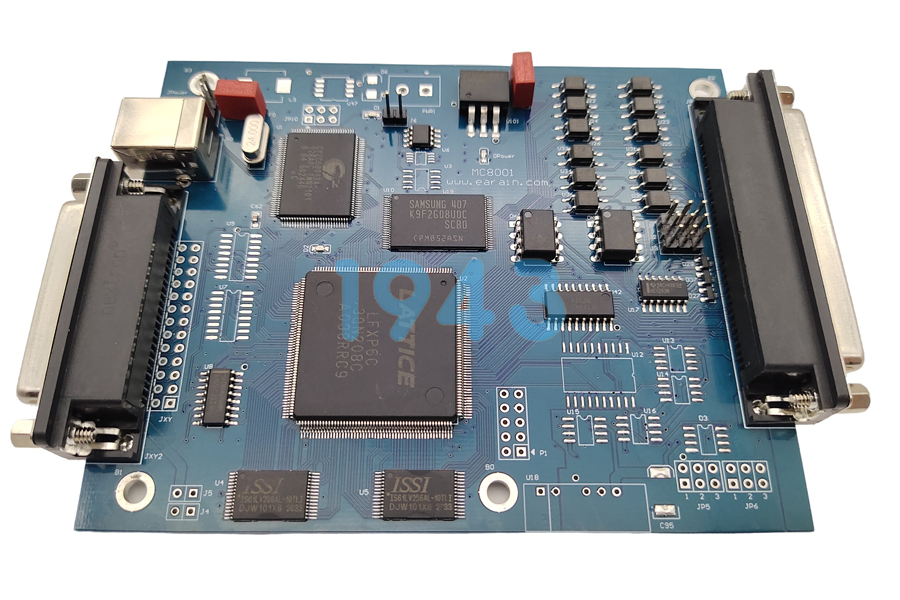

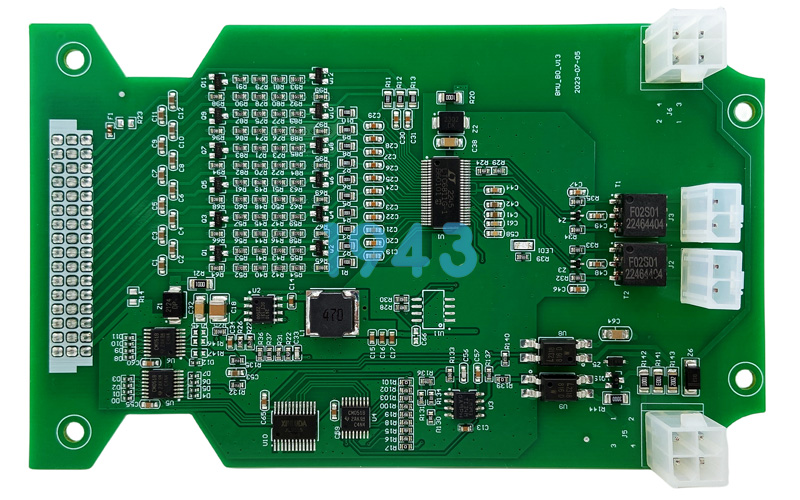

- 将SMT贴片(或贴片后的PCB板)放入防静电屏蔽袋时,需轻拿轻放,避免元器件与袋体摩擦。若为多片产品包装,需用防静电分隔片将产品逐一隔开,防止产品间相互摩擦产生静电。

- 密封屏蔽袋时,需确保封口完全闭合,无缝隙。若采用热封方式,需控制温度,避免高温损坏元器件;若使用自封条,需反复按压确保密封严实。

- 在外层包装(周转箱/纸箱)表面粘贴醒目的“防静电警示标识”,标识内容需包含“小心静电”“禁止堆叠过高”等提示,提醒运输及搬运人员注意防护。

3.包装后的ESD防护检测

包装完成后,需通过专业检测验证防护效果,避免不合格包装流入运输环节:

- 使用静电电压表检测包装表面静电电压,确保电压值低于100V,符合防静电包装标准。

- 检查防静电屏蔽袋的屏蔽性能,可通过专用仪器检测袋体对外部静电场的屏蔽效果,确保外部静电无法穿透袋体影响内部产品。

- 抽查包装的密封性,将包装好的产品进行模拟震动测试,测试后检查屏蔽袋是否破损、产品是否移位,确保运输中包装结构稳定。

二、运输中:全程管控,杜绝静电风险

运输过程中的环境、工具及操作,是ESD防护的关键管控环节。需从运输工具、装载固定、环境监控三个方面入手,实现全程无死角防护。

1.选择具备防静电能力的运输工具

运输工具是静电防护的“移动载体”,需满足以下防静电要求:

- 运输车辆(或物流箱)的车厢内壁需铺设防静电橡胶垫,且橡胶垫需与车辆接地装置有效连接,将车厢内产生的静电及时导走。

- 若采用航空运输或快递运输,需选择具备防静电运输资质的物流服务商,其运输设备(如航空货舱、快递分拣设备)需经过防静电改造,避免分拣、搬运过程中产生静电。

- 运输工具的接地系统需定期检查,确保接地电阻值低于10Ω,若发现接地不良,需立即维修,待检测合格后方可使用。

2.规范装载与固定操作

装载过程中的摩擦、碰撞是产生静电的重要原因,需严格规范操作:

- 装载前,需清理运输车厢内的杂物(如塑料膜、纸屑等易产生静电的物品),保持车厢内清洁干燥。

- 放置包装好的SMT贴片产品时,需按照“轻拿轻放、垂直堆叠”的原则,堆叠高度不得超过包装标识的限制高度(通常不超过1.5米),避免底层包装受压变形,导致屏蔽袋破损。

- 产品与车厢壁、产品与产品之间需用防静电缓冲材料填充,防止运输中因车辆颠簸导致产品碰撞、摩擦产生静电。

- 若运输过程中需中转,中转时需使用防静电周转车搬运产品,周转车需接地,且搬运人员需穿戴防静电装备,避免中转环节引入静电风险。

3.控制运输环境与路线

环境因素(温度、湿度、电场)会影响静电的产生与积累,需做好全程监控:

- 运输过程中,需将车厢内温度控制在15-30℃,相对湿度控制在40%-60%。湿度过低(低于30%)会增加静电产生概率,可在车厢内放置加湿器调节湿度;湿度过高(高于70%)可能导致产品受潮,需使用防潮剂保持干燥。

- 规划运输路线时,需避开高压电线、变电站等强电场区域,减少外部电场对产品的干扰。若无法避开,需采取额外屏蔽措施(如在产品外层包裹防静电屏蔽布)。

- 运输过程中,驾驶员需平稳驾驶,避免急刹车、急转弯,减少产品在车厢内的滑动与摩擦,降低静电产生风险。

三、接收环节:延续防护,确保产品安全

接收环节是ESD防护的“最后一公里”,若操作不当,前期的防护努力可能前功尽弃。需建立标准化的接收流程,确保产品安全入库。

1.准备合格的接收环境

接收区域需提前做好防静电布置:

- 接收台需铺设防静电台垫,台垫与接地系统连接,确保表面电阻值符合标准。

- 接收区域内禁止放置易产生静电的物品(如塑料瓶、化纤衣物等),且需配备静电消除器,实时消除空气中的静电。

- 接收人员需穿戴全套防静电装备,且装备需经过检测,确保接地有效。

2.严格执行开箱检查流程

开箱时需按照“先检测、后开箱”的原则操作:

- 首先使用静电电压表检测外包装表面的静电电压,确认无静电积累后,方可开始开箱。

- 开箱时需使用防静电工具(如防静电剪刀),避免使用金属刀具直接切割屏蔽袋,防止产生静电火花。

- 打开屏蔽袋前,需将屏蔽袋与接收台的防静电台垫接触3-5秒,进行静电中和,再缓慢打开袋口,取出产品。

- 检查产品外观是否完好,元器件有无脱落、损坏,若发现异常,需立即停止操作,做好记录并反馈给相关部门。

3.异常情况的处理

若接收过程中发现静电防护异常,需及时采取措施:

- 若外包装破损或屏蔽袋失效,需立即将产品转移至防静电工作区,重新进行防静电包装,并用静电检测仪检测产品是否受损。

- 若检测发现产品存在静电损伤迹象,需暂停接收,联系生产部门对产品进行性能测试,根据测试结果决定产品是否可用。

- 所有异常情况需形成书面记录,分析原因,优化后续的运输与接收防护流程,避免同类问题再次发生。

1943科技:全流程ESD防护,守护您的SMT贴片品质

作为专业的SMT贴片加工厂,1943科技深知外发运输环节ESD防护对产品质量的重要性。我们建立了从生产、包装到运输、交付的全流程ESD防护体系,为外发SMT贴片提供全方位保障:

- 拥有专业的ESD防护团队,所有操作人员均经过严格培训,持证上岗,确保每一步操作符合防静电标准。

- 采用行业合规的防静电包装材料与运输设备,从源头降低静电风险,保障产品在运输过程中的安全。

- 建立运输全程监控机制,实时跟踪运输环境与产品状态,一旦发现异常,立即启动应急处理方案。

外发SMT贴片的ESD防护是一项系统工程,需贯穿“包装-运输-接收”全流程,任何一个环节的疏忽都可能导致产品受损。1943科技凭借专业的技术与丰富的经验,为您的外发SMT贴片提供“到位、可靠、高效”的ESD防护解决方案,助力您降低生产风险,提升交付质量。若您有SMT贴片加工及外发需求,欢迎联系1943科技,我们将为您提供一站式服务!

2024-04-26

2024-04-26