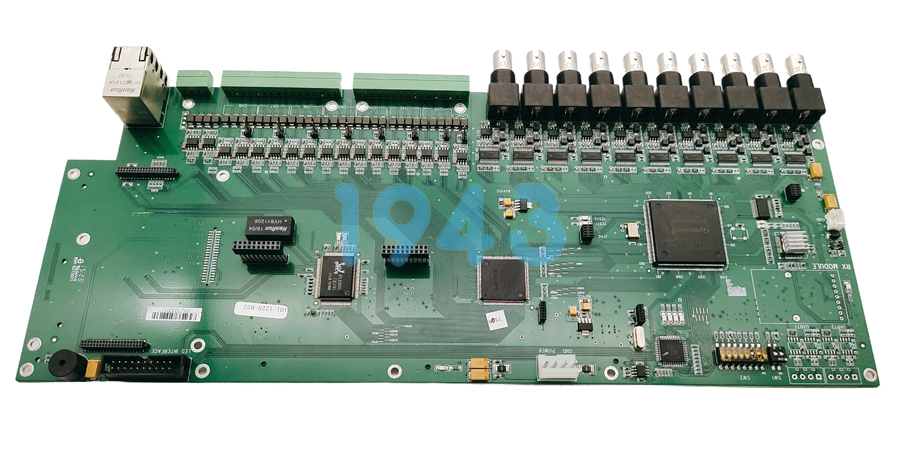

对于初创企业而言,选择一家兼具高性价比与可靠性的SMT贴片加工厂,是确保产品快速落地、控制成本并赢得市场竞争的关键。1943科技凭借十多年行业深耕与技术创新,为初创企业提供从设计到量产的全流程解决方案,助力客户在激烈的市场中脱颖而出。

一、初创企业选择SMT加工的核心痛点

1. 成本敏感与质量平衡

初创企业常面临预算有限与产品可靠性要求的矛盾。传统SMT加工厂可能通过降低材料标准或简化工艺来压缩成本,导致产品良率下降、售后成本激增。使用低质量焊膏或非原厂元器件,可能引发焊接虚焊、电气性能不稳定等问题,直接影响客户口碑。

2. 技术适配性与灵活性

初创产品往往涉及微型元件、高密度互连板(HDI)或异形PCB设计,对SMT加工厂的技术适配性提出极高要求。若SMT加工厂缺乏高精度设备或模块化工艺能力,可能导致生产周期延长、换线成本增加,甚至无法完成复杂工艺需求。

3. 交付效率与应急响应

市场窗口期短暂,初创企业需快速响应需求变化。若SMT加工厂产能不足、供应链管理薄弱或缺乏应急机制,可能因交货延迟错失市场机会,甚至导致项目流产。

二、1943科技:高性价比与可靠性的双重保障

1. 全流程自主制造,控制隐性成本

1943科技采用“PCB设计-贴片-焊接-检测”全流程自主生产模式,避免外包环节导致的工艺标准差异与沟通成本。通过模块化工艺设计,可快速切换产品线,缩短生产周期40%以上,帮助初创企业降低时间成本与库存压力。针对小批量订单,通过优化排产计划,减少设备换线频次,使单批次加工成本降低15%-25%。

2. 高精度智能产线,确保产品可靠性

- 设备配置:搭载高速贴片机、精密模组机,支持0201微型元件与BGA芯片(间距0.3mm起)的稳定贴装,满足消费电子、医疗设备等高端领域需求。

- 检测体系:集成AOI光学检测与X-Ray透视检测,焊点缺陷率≤50ppm,远低于行业平均水平(200-500ppm)。通过MES追溯系统,实时监控焊膏厚度、回流焊温度等关键参数,波动控制在±10μm内,从源头杜绝质量隐患。

- 材料管控:采用品牌元器件原厂直供,所有物料通过原厂认证+性能抽检双重核验,避免因材料问题导致的批量性返工。

3. 技术团队全程护航,降低试错成本

1943科技拥有10年以上资深工程师团队,提供从试产到量产的DFM(可制造性设计)优化支持。通过仿真分析提前识别设计缺陷,首检合格率提升18.6%,减少因设计不合理导致的改版成本。针对异形PCB或高密度布局,工程师可优化元件排布与焊接工艺,避免后期修复的物料与人工浪费。

4. 灵活交付与应急响应,把握市场先机

- 产能弹性:支持72小时加急交付,应急订单响应时间≤24小时,满足初创企业临时增补或快速迭代需求。

- 供应链协同:与核心物料供应商建立长期合作,通过VMI(供应商管理库存)模式降低库存资金占用,同时借助ERP系统实现采购需求与生产计划的实时协同,确保原材料稳定供应。

- 成本透明化:提供详细报价单,涵盖元器件采购费、加工费、检测费等全链条成本,避免隐形费用。针对长期合作客户,推出阶梯式价格优惠与技术支持增值服务,进一步压缩综合成本。

三、为什么选择1943科技?三大优势解析

1. 性价比优势:质量与成本的黄金平衡

通过全流程自主制造、高精度设备与智能化管理,1943科技在保证产品质量的前提下,将单位生产成本压缩至行业平均水平的80%。某初创企业将订单从传统SMT加工厂转移至1943科技后,单板材料成本降低12%,良品率从92%提升至99.5%,年综合成本节省超50万元。

2. 技术可靠性:从实验室到量产的无缝衔接

1943科技技术团队平均从业经验8年以上,熟悉从原型机试制到大规模量产的全流程技术要点。针对初创企业“小批量、多品种”的特点,提供定制化工艺方案,如特殊材料处理、异形板贴装等,确保技术可行性。为某智能穿戴设备初创企业开发了柔性电路板(FPC)贴装工艺,成功解决微型元件在软板上的定位难题,产品一次性通过客户验收。

3. 服务可靠性:7×24小时全周期支持

从首次沟通到量产交付,1943科技提供“一对一”项目管家服务,涵盖技术咨询、生产进度跟踪、售后问题解决等全流程。通过建立客户专属档案,记录每一批次产品的生产参数与检测数据,确保问题可追溯、服务可延续。某工业控制领域初创企业反馈:“1943科技的技术支持团队能在2小时内响应问题,48小时内提供解决方案,这种效率让我们非常放心。”

四、结语:与初创企业共成长

在电子制造行业,选择SMT贴片加工厂不仅是技术决策,更是战略决策。1943科技以“高性价比、高可靠性、高灵活性”为核心,为初创企业提供从设计到量产的全链条支持,助力客户在激烈的市场竞争中快速突围。无论是通讯物联、医疗设备还是工业控制领域,我们都能以专业的技术、透明的成本与可靠的服务,成为您最值得信赖的合作伙伴。

2024-04-26

2024-04-26