从Gerber文件到成品的完整PCBA加工流程,是决定产品良率与交付效率的关键链条。作为深圳SMT贴片加工行业多年的专业加工厂,1943科技以严谨的工艺管控与全流程服务能力,为客户实现从设计验证到批量生产的无缝衔接。我们将从Gerber文件解析、物料齐套管理、SMT核心工艺、质量检测体系四大维度,深度拆解一站式PCBA加工服务的核心环节。

一、Gerber文件解析:设计意图的精准转化

Gerber文件作为PCB设计的标准化数据载体,是制造环节的"数字蓝图"。我们采用专业DFM(可制造性设计)分析系统,对Gerber文件进行多维度校验:通过线宽线距检测、焊盘尺寸验证、阻焊开窗匹配等算法,提前识别设计缺陷;结合BOM清单与Gerber的物料映射关系,确保元件封装与实物规格的一致性;通过3D仿真技术模拟贴装路径,优化元器件布局的合理性。这一环节的核心价值在于将设计意图精准转化为可执行的制造指令,避免"设计缺陷"导致的批量返工风险。

二、物料齐套管理:供应链的精密协同

物料齐套是保障生产连续性的基础。我们建立智能BOM管理系统,实现物料编码的标准化与采购周期的动态追踪。针对阻容感、IC芯片、连接器等不同类别的物料,采用分级采购策略:关键芯片通过原厂直采与授权代理双通道保障正品供应;通用物料依托本地化供应链实现快速响应;特殊物料通过预存库存与供应商协同备货机制降低缺料风险。通过物联网技术实现物料的入库、出库、库存状态的实时可视化,确保每个订单的物料齐套率与追溯性。

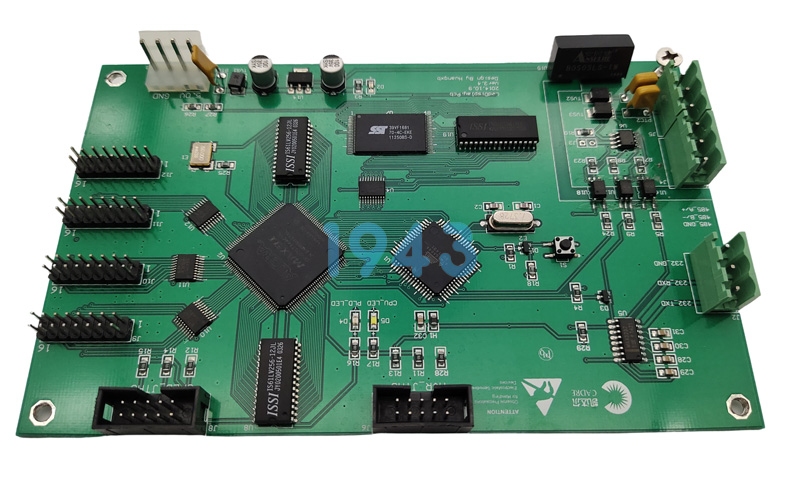

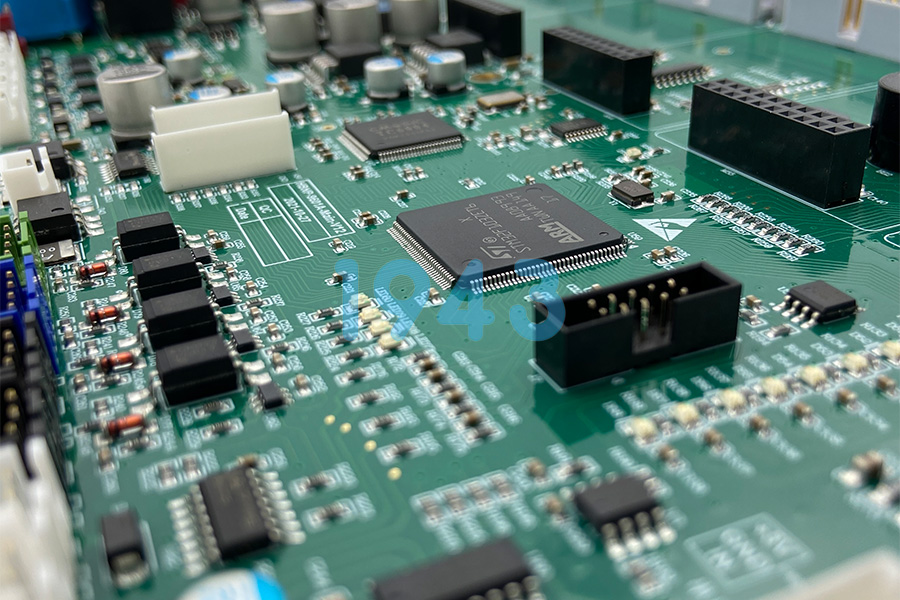

三、SMT核心工艺:精密制造的精密控制

SMT贴片是PCBA加工的核心工艺环节。我们采用高精度全自动贴片机,支持0201超小元件与BGA/CSP等高密度封装元件的贴装。通过激光定位系统实现±0.03mm的贴装精度;采用无铅热风保护回流焊技术,减少焊点氧化,提升焊接可靠性;引入SPI(锡膏检测)与AOI(自动光学检测)双系统,实现锡膏印刷质量与元件贴装精度的实时监控。针对不同产品特性,动态调整温度曲线与工艺参数,确保每块PCB的焊接质量符合IPC-A-610标准。

四、质量检测体系:全流程的品质管控

质量检测贯穿于PCBA加工的全生命周期。在SMT后段,通过X-ray检测系统对BGA等隐藏焊点进行无损检测;通过ICT(在线测试)与FCT(功能测试)验证电路的功能完整性;通过老化测试模拟产品长期运行的可靠性。我们建立基于大数据的质量追溯系统,每个环节的检测数据均与订单号、批次号绑定,实现质量问题的快速定位与闭环管理。通过持续的质量改进机制,将良率提升至99.5%以上,满足客户对高可靠性的需求。

结语

从Gerber文件到成品的一站式PCBA加工服务,是设计、工艺、供应链、检测四大环节的精密协同。我们以专业的技术能力、严谨的工艺管控、高效的供应链协同,为客户创造从设计验证到批量生产的全流程价值。通过持续的技术创新与质量提升,我们致力于成为客户信赖的长期合作伙伴,共同推动电子制造行业的品质升级。

2024-04-26

2024-04-26