小批量SMT贴片加工因其灵活性高、试错成本低的特点,成为产品原型验证与定制化生产的首选方案。然而,许多客户在比价时仅关注“点单价”或“元器件成本”,却忽略了程序开发与治具准备这两大核心环节的隐性成本。1943科技将分享拆解小批量SMT贴片中程序与治具的成本构成,帮助您精准评估真实成本,实现降本增效。

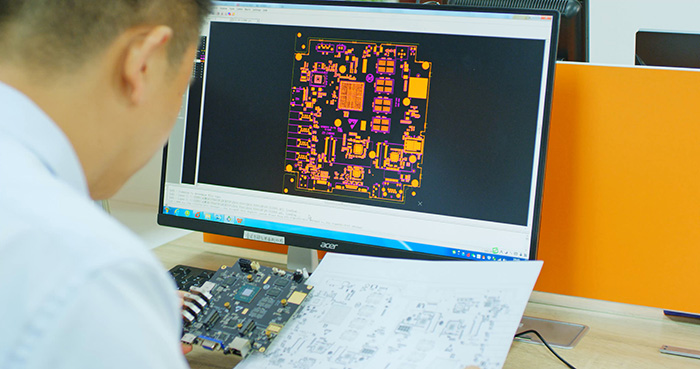

一、程序开发:从设计到生产的“数字桥梁”

1. 程序开发的必要性

SMT贴片的核心在于将设计文件转化为生产指令。程序开发需完成以下关键步骤:

- Gerber文件解析:将PCB设计图转化为贴片机可识别的坐标数据。

- 元件库匹配:建立元器件数据库,包含封装尺寸、贴装精度、取料位置等参数。

- 路径优化:规划贴片头运动轨迹,减少空走时间,提升效率。

- 特殊工艺适配:针对BGA、QFN等隐藏焊点器件,开发X-Ray检测或点胶工艺程序。

隐性成本点:若设计文件存在DFM(可制造性设计)问题(如元件间距过小、拼板方式不合理),需额外投入工程师时间进行修改建议,甚至重新开发程序。

2. 程序开发的成本构成

- 人工成本:高级工程师日均费用较高,复杂板件程序开发可能需数天。

- 设备调试成本:贴片机、AOI检测设备的程序验证与校准需消耗物料(如测试板、废料)。

- 迭代成本:设计变更需重新调整程序,每次修改均产生人工与设备损耗费用。

优化建议:提供标准化Gerber文件与BOM清单,减少沟通成本;优先选择支持快速换线的贴片机型号,降低程序切换时间。

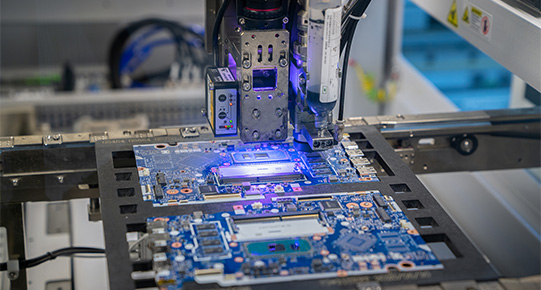

二、治具准备:精度与效率的“物理支撑”

1. 钢网:焊锡质量的“第一道关卡”

钢网是控制焊膏沉积量的核心工具,其成本与精度直接关联:

- 开孔设计:针对0.5mm以下细间距IC,需采用激光切割钢网以保证孔壁光滑,成本比化学蚀刻钢网高。

- 材质选择:不锈钢钢网寿命长,但初期成本高;镍合金钢网性价比更高,适合小批量生产。

- 维护成本:钢网使用次数增加后,需定期清洗、测量张力,寿命末期需更换新网。

隐性成本点:若钢网设计不合理(如开口尺寸偏差),可能导致焊膏溢出、桥连等缺陷,引发返工成本。

2. 测试治具:质量控制的“数字哨兵”

小批量生产中,测试治具的成本常被低估,但其对良率影响显著:

- ICT测试治具:针对高密度板件,需定制针床式治具,成本较高。

- FCT功能测试治具:复杂电路板需开发模拟信号测试夹具,涉及硬件与软件联调。

- 老化测试治具:长时间运行测试需配备温控与数据采集系统,增加设备投入。

数据支撑:某项目因未提前规划FCT测试治具,导致量产阶段发现信号干扰问题,返工成本远超治具开发费用。

3. 夹具与载具:柔性生产的“适配器”

小批量订单需频繁切换产品类型,夹具与载具的通用性成为关键:

- 通用型载具:支持多尺寸PCB固定,但定位精度较低,适合低密度板件。

- 定制化夹具:针对异形PCB或高精度元件(如0201封装),需单独开发,成本较高。

- 自动化兼容性:若生产线配备柔性传送系统,可减少夹具更换频率,降低损耗。

优化建议:与SMT加工厂协商采用模块化治具设计,通过更换局部组件适配不同产品,分摊单次成本。

三、成本控制策略:从“隐性”到“显性”的管理

1. 前期设计优化

- DFM审查:在设计阶段规避元件间距过小、焊盘设计缺陷等问题,减少程序与治具的迭代成本。

- 标准化封装:统一使用0402、0603等通用封装,降低钢网开孔复杂度与备料成本。

2. 供应链协同

- 治具共享:与SMT加工厂建立长期合作,协商治具复用或租赁模式,分摊固定成本。

- 程序库管理:积累常用元件程序模块,缩短新项目开发周期。

3. 透明化报价

要求SMT加工厂在报价中明确以下项目:

- 程序开发费(含修改次数限制)

- 钢网制作与维护费

- 测试治具开发费(分摊规则)

- 夹具更换与损耗费

结语:穿透“点单价”的迷雾,实现全流程降本

小批量SMT贴片的真实成本,远非“点单价”所能涵盖。程序开发与治具准备作为连接设计与生产的“数字-物理双桥梁”,其成本占比可能高达总费用的20%-30%。1943科技通过精细化DFM审查、模块化治具设计、透明化报价体系,帮助客户精准控制隐性成本,实现从试产到量产的无缝衔接。

选择1943科技,您获得的不仅是贴片服务,更是一套贯穿设计、生产、测试的全流程降本方案。 让我们共同穿透成本迷雾,打造高性价比的电子制造解决方案。

2024-04-26

2024-04-26