在小批量PCBA加工领域,交期延误几乎是所有需求方的共同顾虑。不少客户在选择加工厂时,会优先询问贴片速度能到多少,将交期保障与贴片设备的运行效率直接划等号。但从业内实际运作经验来看,决定小批量订单能否按时交付的核心变量,是物料齐套率而非贴片速度。1943科技结合多年小批量PCBA服务经验,为您分享交期保障的关键逻辑。

一、认知误区:为什么贴片速度不是交期核心?

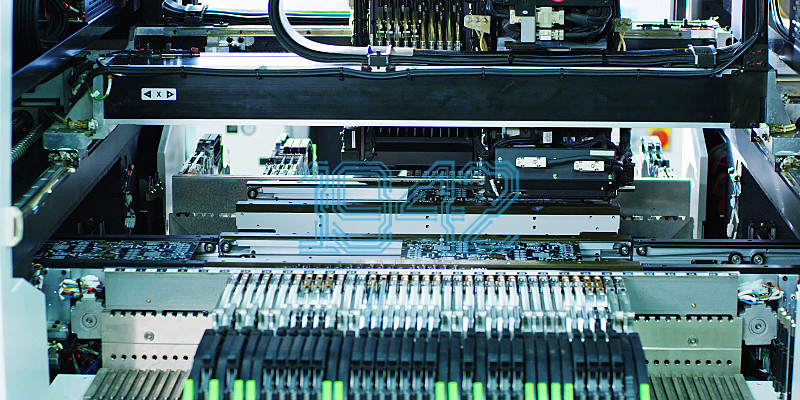

SMT贴片环节的效率提升早已不是行业难题。随着自动化设备的普及,主流中速贴片机每小时可处理1-3万点元件,高速线日均产能可达千万焊点级别,设备利用率普遍能稳定在95%以上。对于小批量订单而言,即使包含复杂封装元件,实际贴片作业时间通常仅需几小时到一天,远不足以成为交期瓶颈。

真正导致交期失控的,往往是被忽视的隐性时间成本:某批100套的小批量订单,贴片环节仅用8小时完成,但因缺少一枚特殊规格的电容,整个订单停滞等待了12天——这种场景在行业内屡见不鲜。数据显示,PCBA加工交期延误中,约70%源于物料问题,仅10%左右与贴片效率直接相关。

更值得注意的是,盲目追求超速贴片反而可能引发质量风险。为压缩贴片时间而简化检测流程,易导致错贴、虚焊等问题,后续返工耗费的时间往往远超贴片环节节省的几分钟,形成欲速则不达的恶性循环。

二、关键核心:物料齐套率如何决定交期命脉?

1.什么是物料齐套率?

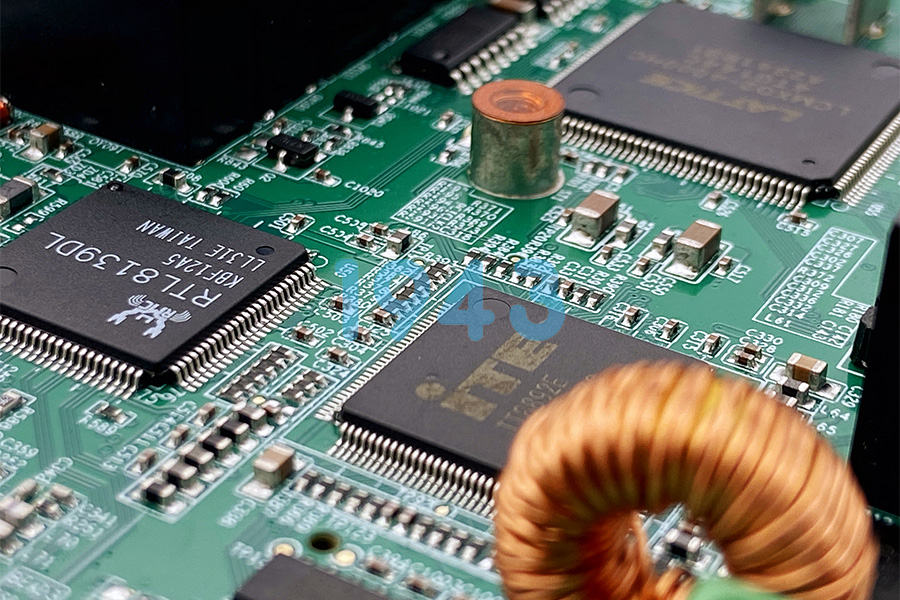

物料齐套率是衡量生产所需全部物料按时、按量、按规格到位的核心指标,计算公式为:齐套率=已齐套的订单物料数量/总订单物料数量×100%。对于PCBA加工而言,只有电阻、电容、芯片、连接器等所有元器件均符合要求并到位,生产才能正常启动,任何一种物料缺失都会导致全线停滞。

2.小批量订单齐套率的三大挑战

小批量PCBA订单的物料管理难度远超批量生产,主要面临三大痛点:

- BOM源头风险:研发阶段的BOM清单常存在参数不全、规格模糊或版本混乱问题,若未提前校验,会直接导致采购偏差,出现缺料才发现型号错误的情况。

- 特殊物料采购难:小批量订单常涉及定制元件或进口芯片,这类物料采购周期可长达4-8周,且供应商对小批量订单的优先级较低,交期波动极大。

- 供应链协同弱:多品类物料来自不同供应商,物流时效、质量检验等环节各自独立,任一环节延误都会打破整体齐套节奏。

3.低齐套率的连锁反应

物料齐套率每下降10%,生产周期可能延长30%以上。当物料部分到位时,加工厂要么停滞等待导致交期延误,要么被迫边生产边等料,频繁切换生产线导致效率下降,同时增加物料损耗风险。更严重的是,缺料状态下的紧急采购往往伴随成本上升,最终导致交期延误+成本超支的双重损失。

三、1943科技的齐套率管控方案:从源头保障交期

作为深圳小批量PCBA领域的服务商,1943科技建立了以物料齐套率为核心的交期保障体系,实现常规订单72小时交付、加急订单48小时交付的稳定输出。

1.源头把控:BOM清单三重校验

收到订单后,技术团队会在2小时内完成BOM清单的专业校验:

- 第一重:系统自动匹配元件参数与封装兼容性,排除规格冲突;

- 第二重:结合库存数据标记稀缺物料,提供3套以上替代方案;

- 第三重:工程师人工复核特殊器件的采购周期,提前预警风险。通过系统+人工双重审核,将BOM错误导致的缺料风险降至0.1%以下。

2.供应链保障:多维物料储备与调度

- 分级采购机制:将物料分为常规料、关键料、特殊料,常规料建立安全库存,关键料与5家以上供应商建立直供合作,特殊料提前启动海外采购通道;

- 齐套分析系统:通过ERP与WMS系统联动,实时追踪每款物料的采购进度、检验状态,自动生成齐套分析报告,实现一键可视;

- 应急响应方案:针对物料延期风险,提前锁定备用物料资源,可在4小时内完成替代料测试与切换。

3.过程协同:全链路进度透明化

物料到位后,系统自动触发生产排期,通过专属客户端口,可实时查看物料齐套状态、生产进度及检测结果。一旦出现物料异常,客服团队将在1小时内同步解决方案,确保信息差不转化为交期延误。

四、结语:选对伙伴,让交期更可控

小批量PCBA加工的交期保障,本质是供应链管理能力的比拼而非设备速度的竞赛。当您还在纠结贴片速度时,成熟的加工厂早已通过物料齐套率管控,将交期精度控制在小时级。

1943科技以物料齐套率≥99.5%为核心目标,凭借7条SMT高速线、完善的供应链体系及全流程数字化管理,为研发孵化、小批量试产等场景提供稳定的交期保障。如果您正在为小批量PCBA的交期问题困扰,不妨跳出速度误区,从物料管理视角重新评估合作方案。

2024-04-26

2024-04-26