在PCBA生产制造环节中,产品设计与生产工艺的兼容性直接影响生产效率、产品良率及综合成本。不少电子企业在产品研发阶段因缺乏对制造工艺的考量,导致设计方案落地时出现焊接不良、元器件装配困难、测试效率低等问题,不仅延误项目周期,还大幅增加生产成本。作为专业SMT贴片加工厂,1943科技深知DFM(Design for Manufacturability,面向制造的设计)分析是打通产品设计与批量生产的关键步骤,通过科学的DFM分析的,可从源头优化产品设计可制造性,助力企业实现高效、低成本生产。

一、DFM分析的核心价值:从源头解决PCBA生产痛点

DFM分析的核心是在产品设计初期,将PCBA生产工艺要求、质量标准、成本控制目标融入设计环节,通过提前预判生产中可能出现的问题,对设计方案进行优化调整。对于PCBA代工厂而言,专业的DFM分析可实现三大核心价值:

- 提升生产良率:减少因设计不合理导致的虚焊、桥连、元器件损坏等生产缺陷,将产品良率从85%提升至98%以上;

- 降低生产成本:避免因设计修改导致的PCB板重做、元器件浪费,同时优化生产流程,减少人工干预,降低单件产品加工成本;

- 缩短交付周期:减少试产阶段的设计迭代次数,加快产品从设计到批量生产的转化速度,助力客户抢占市场先机。

相较于传统“先设计、后生产”的模式,融入DFM分析的设计方案可使试产通过率提升60%以上,生产周期缩短30%左右,成为电子企业提升核心竞争力的重要手段。

二、PCBA代工厂DFM分析的3大核心优化方向

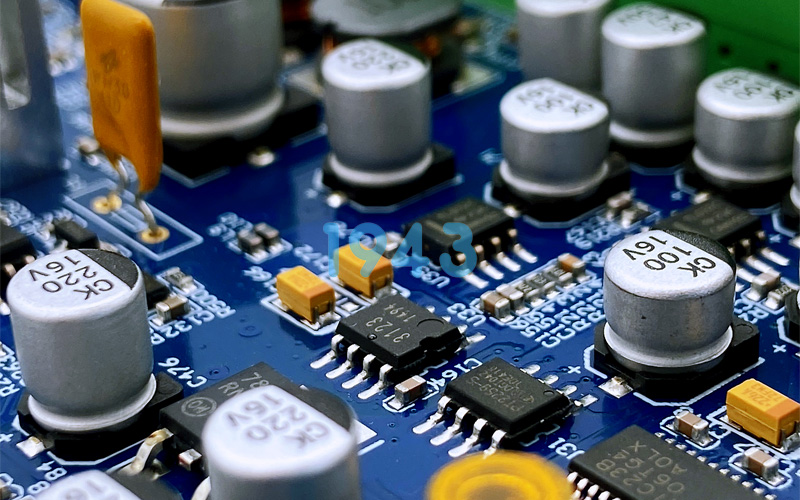

1943科技基于10余年SMT贴片加工经验,结合行业主流生产设备(贴片机、回流焊炉、AOI检测设备等)的工艺参数,形成了一套标准化的DFM分析流程,重点聚焦以下三大核心方向:

(一)PCB布局设计优化:适配自动化生产工艺

PCB布局是影响PCBA可制造性的基础,不合理的布局会导致贴片机吸嘴无法精准拾取元器件、回流焊时热量分布不均、检测设备无法有效识别缺陷等问题。通过DFM分析,可从以下维度优化布局:

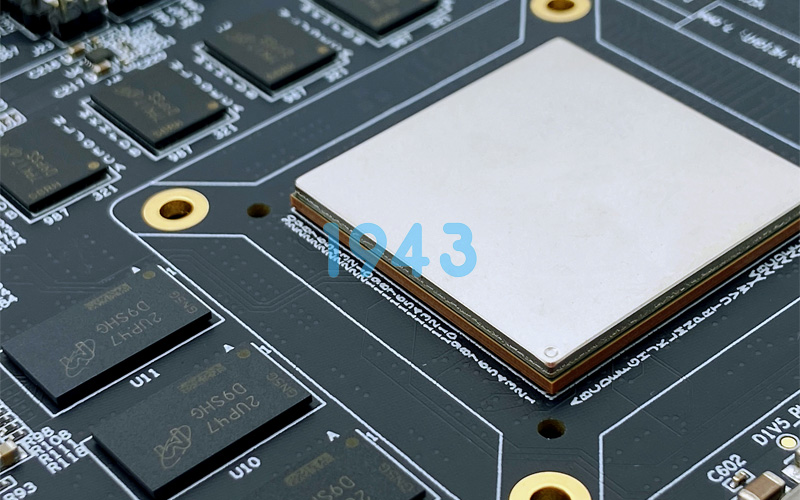

- 元器件间距规范:根据元器件封装尺寸(0402、0603、QFP、BGA等),合理设置元器件间距,避免因间距过小导致焊接桥连,或间距过大造成PCB板空间浪费;针对BGA等精密元器件,预留足够的散热空间和检测通道;

- 基准点与定位孔设计:在PCB板四角及关键区域设置基准点,确保贴片机精准定位;定位孔的尺寸、位置需匹配生产夹具,避免生产过程中PCB板偏移;

- 散热与电磁兼容考量:功率器件与敏感元器件(如电容、电阻)需合理分区布局,减少电磁干扰;同时优化散热路径,避免局部温度过高影响焊接质量和产品稳定性。

(二)元器件选型与封装优化:平衡性能与可制造性

元器件的选型直接影响PCBA生产工艺难度、成本及产品可靠性。DFM分析过程中,需结合生产实际需求,对元器件进行科学选型:

- 优先选择标准化封装:避免使用特殊封装元器件(如非标准引脚间距、异形封装),这类元器件不仅采购周期长、成本高,还可能无法适配自动化贴装设备,增加生产难度;

- 考虑焊接工艺兼容性:根据回流焊、波峰焊等不同焊接工艺,选择合适引脚材质、封装形式的元器件,如表面贴装元器件需满足回流焊温度要求,插件元器件需适配波峰焊引脚长度;

- 控制元器件采购可行性:选择市场供应稳定、口碑良好的元器件型号,避免因元器件缺货导致生产停滞;同时结合PCBA板的使用环境,选择耐温、耐湿度等参数匹配的元器件,提升产品可靠性。

(三)工艺兼容性与可测试性设计:提升生产效率

DFM分析需充分结合PCBA代工厂的生产工艺能力,确保设计方案可适配自动化生产线,同时具备良好的可测试性,减少检测成本:

- 适配自动化设备参数:根据贴片机的最大贴装范围、最小贴装精度,优化元器件布局和PCB板尺寸;回流焊炉的温度曲线需与元器件耐热参数匹配,避免因温度过高导致元器件损坏;

- 预留测试点与测试通道:在PCB板上合理设置测试点,方便使用ICT(在线测试)、FCT(功能测试)等设备进行快速检测;测试点需避开元器件和焊接区域,确保测试探针可精准接触;

- 优化焊接工艺适配性:对于细间距元器件(如0.5mm pitch的QFP),设计时需考虑钢网开孔尺寸和形状,确保焊膏印刷均匀;BGA元器件需预留足够的返修空间,便于后续不良品修复。

三、1943科技DFM分析服务:助力产品设计高效落地

作为专注SMT贴片加工的PCBA代工厂,1943科技拥有专业的DFM分析团队,配备先进的DFM分析软件和经验丰富的工程师,可为客户提供从设计初期到试产阶段的全流程DFM技术支持:

- 免费DFM分析评估:客户提供PCB文件(Gerber文件)和BOM表后,24小时内完成DFM分析报告,明确设计方案中存在的可制造性问题及优化建议;

- 定制化优化方案:结合客户产品的功能需求、成本预算和生产周期,提供针对性的布局调整、元器件选型替代、工艺参数适配等优化方案;

- 全程技术跟进:试产过程中,DFM工程师与生产团队密切配合,根据实际生产情况持续优化设计方案,确保批量生产的稳定性和高效性。

1943科技始终坚持“以制造需求为导向,以设计优化为核心”的DFM服务理念,通过专业的分析能力和丰富的生产经验,帮助客户解决产品设计与生产脱节的痛点,实现“设计即能生产、生产即达良率”的目标。

结语

电子产品设计可制造性已成为影响企业成本、效率和市场竞争力的关键因素。PCBA代工厂的DFM分析服务,不仅是连接设计与生产的桥梁,更是助力企业降本增效、提升产品质量的核心支撑。

如果您正面临产品设计不合理导致的生产难题,或希望在产品研发初期就融入DFM理念,欢迎联系1943科技。我们将以专业的DFM分析能力、成熟的SMT贴片加工工艺,为您的产品设计落地提供全方位支持,共同打造高可靠性、高性价比的PCBA产品。

2024-04-26

2024-04-26