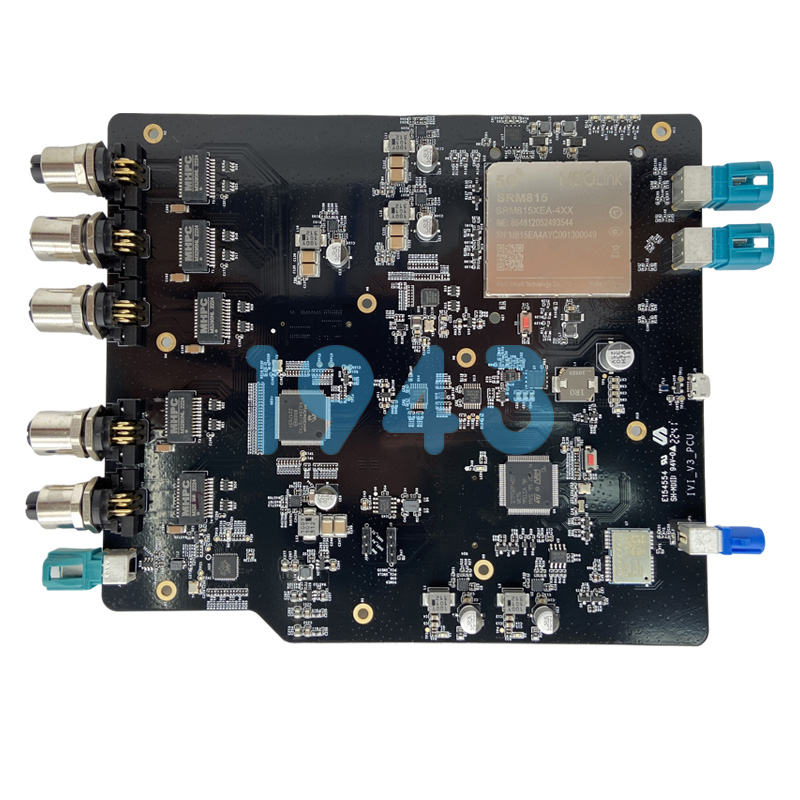

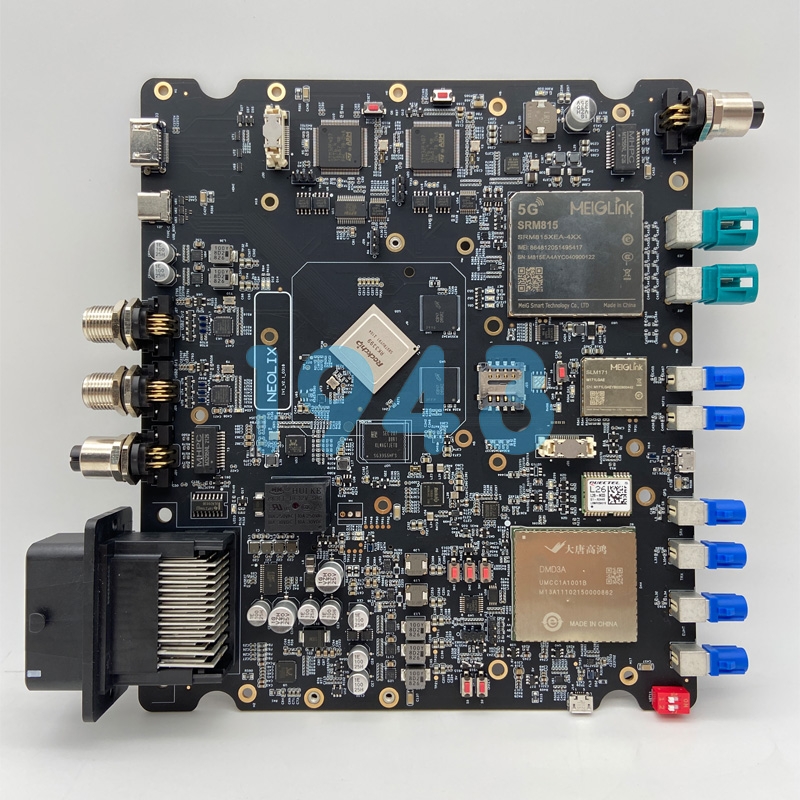

在智能汽车与新能源汽车快速迭代的时代,汽车电子系统的可靠性直接关系到行车安全与用户体验。作为SMT贴片加工领域的高新技术型企业,1943科技始终以车规级可靠性为核心,构建了一套覆盖材料选型、工艺控制、质量检测的全流程技术标准体系,为车载ECU、传感器、域控制器等核心电子模块提供高可靠性加工解决方案。

一、车规级材料选型:从源头保障可靠性

汽车电子设备需承受-40℃至150℃的极端温差、高强度震动及长期湿热环境,因此材料选型是车规级可靠性的首要关卡。我们严格遵循AEC-Q系列标准,优先选用通过认证的汽车级元器件与焊料:

- 元件选型:仅采用满足AEC-Q100(IC)、AEC-Q200(被动元件)认证的器件,确保热稳定性、耐腐蚀性及长期寿命符合车规要求;

- 焊料选择:采用高纯度无铅焊料(如SAC305),配合专用助焊剂,在217℃~260℃峰值回流焊过程中实现稳定的金属间化合物(IMC)形成,避免冷焊、虚焊等隐患;

- 基板材料:选用高Tg值(≥170℃)的FR-4或高性能聚酰亚胺基材,确保PCB在高温环境下不变形、不分层。

二、精密工艺控制:从贴装到焊接的精细管理

SMT贴片加工的每个环节均需实现纳米级精度控制,以应对汽车电子高密度、小型化的设计趋势:

- 贴装精度:采用高精度贴片机,配合视觉对位系统,确保0201等微小元件的精准贴装,避免偏移导致的电气连接失效;

- 温度曲线优化:通过实时监控回流焊炉温曲线,动态调整预热、保温、回流、冷却四个阶段的温度梯度,确保焊点均匀熔融且无热冲击损伤;

- 震动防护设计:针对车载电子模块的震动需求,采用三点支撑固定工艺与选择性波峰焊技术,提升焊点抗剪切强度,避免长期震动导致的焊点疲劳断裂。

三、全流程质量检测:从首件到量产的闭环验证

车规级可靠性要求零缺陷交付,因此需构建覆盖全流程的质量检测体系:

- 首件检测(First Article Inspection):每批次生产前对首件进行X-Ray透视检测、焊点拉力测试、电性能测试,验证工艺参数有效性;

- 在线检测(In-Circuit Test):通过AOI(自动光学检测)与SPI(锡膏厚度检测)实时监控贴装与印刷质量,异常即时报警并停线调整;

- 可靠性验证:完成生产后,对样件进行高温高湿试验(HAST)、温度循环试验(TCT)、机械震动试验(ISTA)等车规级可靠性测试,确保满足10年以上的产品寿命要求。

四、技术持续创新:应对未来车规需求

随着汽车电子架构向域控制器、中央计算平台演进,SMT贴片加工需适配更高集成度、更复杂封装的加工需求。我们持续投入研发,在微型化元件贴装、高密度互连(HDI)工艺、柔性线路板焊接等领域取得突破,同时建立数字化质量追溯系统,实现从材料到成品的全生命周期质量追踪,为汽车客户提供可信赖的“零缺陷”交付保障。

结语

在汽车电子可靠性要求日益严苛的背景下,1943科技以车规级技术标准为基础,通过材料严选、工艺精控、检测闭环的三大核心能力,为汽车电子客户提供从原型验证到批量生产的全流程可靠加工服务。我们坚信,唯有以技术驱动质量,以标准筑牢信任,才能助力汽车电子行业实现更安全、更智能的未来。

2024-04-26

2024-04-26