在电子制造中,PCBA加工质量直接决定产品成败。1943科技凭借严谨的品控体系,通过五大关键检测环节层层把关,确保每一块电路板都达到卓越标准。我们将详细解析我们如何实现接近零缺陷的生产目标。

在竞争激烈的电子产品市场,产品的稳定性和可靠性是赢得客户信任的基础。而这一切,都始于一块高质量的PCBA。作为一家专业的SMT贴片加工厂,1943科技深知“质量是生产出来的,而非检验出来的”。然而,科学、严谨的检测环节是确保最终质量不可或缺的“火眼金睛”。

我们构建了一套贯穿生产全流程的品控体系,以下5个关键检测环节,正是我们有效降低不良率、保障客户产品品质的核心所在。

关键环节一:来料检验——品质管控的第一道防线

“垃圾进,垃圾出”,劣质的元器件和PCB板是PCBA质量问题的最大根源。1943科技坚持从源头严格把关。

-

检测内容: 对所有进厂的元器件、PCB板材、锡膏等原材料进行全检或抽样检测。

-

检测方法: 使用高倍显微镜核查元器件引脚是否氧化、型号规格是否正确;利用LCR测量仪检测元器件的电气参数;对PCB板进行飞针测试,检查其通断性及绝缘性。

-

管控目标: 杜绝任何不良物料上线,确保生产基底的可靠性。

关键环节二:锡膏印刷检测——奠定完美焊接的基础

锡膏印刷是SMT工艺中的关键工序,其质量直接影响到后续贴片和回流焊的成功率。1943科技引入SPI(锡膏检测仪) 进行100%在线检测。

-

检测内容: 实时监测锡膏的印刷厚度、面积、体积以及是否有桥连、少锡、偏移等缺陷。

-

检测方法: 通过3D激光扫描技术,快速、精确地构建锡膏的三维模型,并与预设标准进行比对。

-

管控目标: 及时发现印刷缺陷并反馈调整,避免问题流入下一环节,为高精度贴装和优质焊接打下坚实基础。

关键环节三:贴片后光学检测——确保元件精准就位

在高速贴片机完成后,元件的漏贴、错贴、偏移、极性反向等问题需要被立即发现。1943科技采用AOI(自动光学检测仪) 在此工位进行拦截。

-

检测内容: 检查元件的贴装位置、型号、极性方向是否正确。

-

检测方法: 通过高清摄像头从多角度拍摄元件图像,与编程设定的标准数据进行比对,精准识别异常。

-

管控目标: 在回流焊接前纠正贴装错误,防止因微小位移或方向错误导致整板功能失效。

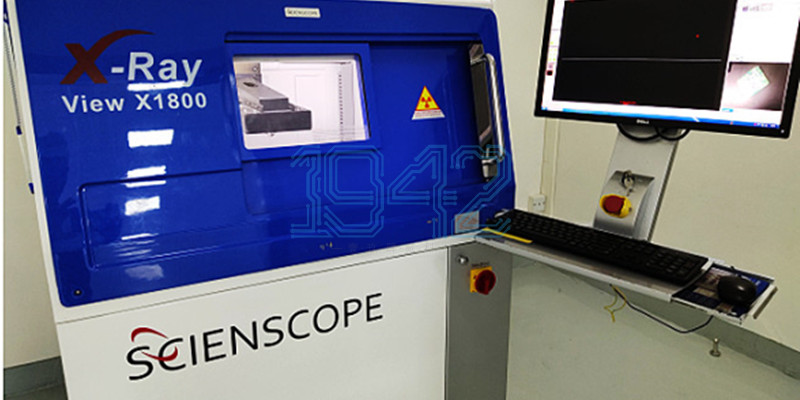

关键环节四:焊接后光学检测与X-Ray检测——透视焊接的内在质量

回流焊或波峰焊后,焊接点的质量是PCBA功能可靠性的核心。1943科技结合两种检测技术,实现由表及里的全面洞察。

-

AOI检测: 主要检查焊点的表面质量,如连锡、虚焊、少锡、多锡、锡珠等可见缺陷。

-

X-Ray检测: 针对BGA、QFN等隐藏焊点的元器件,X光可以穿透外壳,清晰检测其内部的焊点气泡率、焊接对位、塌陷情况等肉眼无法观察的缺陷。

-

管控目标: 全面评估焊接质量,确保每个焊点都牢固可靠,特别是对高密度、高复杂度板卡至关重要。

关键环节五:在线功能测试与老化测试——模拟终端用户体验

即使外观完美,PCBA也必须通过功能的最终考验。这是交付前的最后一道,也是最贴近用户实际使用场景的测试。

-

FCT功能测试: 通过专用的测试治具,模拟产品真实的工作环境,为PCBA上电并输入信号,验证其各项功能(如电压、电流、信号波形、通信协议等)是否完全符合设计规格。

-

老化测试: 对于有高可靠性要求的产品,我们会进行一定时间的老化测试(如高温带电运行),以提前发现早期失效的潜在缺陷元器件,提升产品的市场失效率。

-

管控目标: 确保每一块出厂的PCBA不仅“长得对”,更能“用得好”,具备长期的运行稳定性。

结语

在1943科技,质量把控不是一句空洞的口号,而是融入每一个生产细节的实践。这五大关键检测环节环环相扣,构成了我们强大的质量护城河,确保从我们工厂交付的每一块PCBA都经得起市场的考验。

您正在寻找一个对质量有极致追求的PCBA加工合作伙伴吗?欢迎联系1943科技,让我们用严谨的工艺和可靠的品质,为您产品的成功保驾护航。

2024-04-26

2024-04-26