在现代电子制造业的核心地带,两个高度专业化的区域——SMT车间与NPI车间——如同精密的齿轮紧密咬合,共同驱动着从创新概念到可靠产品的蜕变之旅。它们分工明确又协同无间,是高效实现PCBA加工与量产落地的关键基石。

一、 NPI车间:新产品导入的“孵化器”与“验证场”

NPI车间是新产品生命周期的起点,专注于将设计图纸转化为可稳定生产的产品原型,核心使命在于NPI验证。

-

设计到生产的桥梁: 接收研发部门的初始设计文件(Gerber, BOM等),进行可制造性分析(DFM),识别潜在的生产瓶颈和优化点。

-

原型构建与工艺摸索: 使用小批量柔性生产线,进行首件(First Article)的试制和组装,验证设计的可实现性。

-

核心任务:NPI验证

-

设计验证: 确保电路设计、元件选型、布局布线在实际生产中可行且性能达标。

-

工艺验证: 测试和确定最佳的SMT贴片参数(锡膏印刷、贴装精度、回流焊曲线)、插件焊接、测试方案等。

-

测试验证: 开发并验证PCBA的功能测试(FCT)、在线测试(ICT)、程序烧录等方案的有效性。

-

物料与供应链验证: 确认元器件供应的稳定性和替代方案,评估生产良率。

-

-

风险控制与流程固化: 通过多轮迭代试产,暴露并解决设计、物料、工艺、测试等环节的所有潜在问题,形成最终的量产工艺指导文件(SOP)、检验标准(SIP)和测试程序。

-

目标: 在可控的成本和时间内,完成从“能做”到“能稳定、高效、高质量地批量做”的转化,为顺利移交SMT量产车间扫清障碍。

二、 SMT车间:高效率、高精度的“量产心脏”

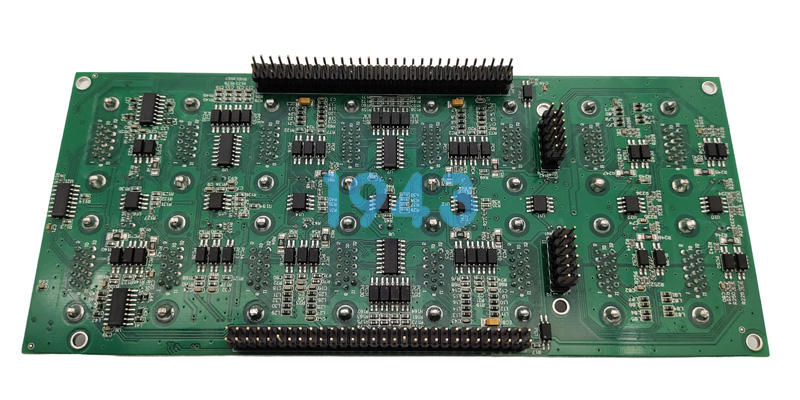

SMT车间是规模化PCBA加工的主战场,其核心是利用表面贴装技术(SMT)实现电子元器件的自动化、高精度、高速贴装与焊接。

-

核心流程:SMT贴片

-

锡膏印刷: 通过精密钢网,将锡膏精准印刷到PCB焊盘上。

-

元件贴装: 高速贴片机依据编程,以微米级精度将元器件(芯片、电阻、电容等)吸取并放置到涂有锡膏的焊盘上。

-

回流焊接: PCB通过回流焊炉,精确控制的温度曲线使锡膏熔化、浸润焊盘和元件引脚,冷却后形成可靠的电气和机械连接。

-

自动光学检测: 利用AOI设备自动检查焊点质量(短路、虚焊、偏移、漏件等)。

-

(可选)插件与波峰焊: 对于需要通孔插装(THT)的元件,进行插件并通过波峰焊完成焊接。

-

清洗、测试、分板: 视需要清洗,进行功能测试、在线测试等,最后将连板分割成单板。

-

-

核心特征:

-

自动化与高效率: 依赖精密的自动化设备(印刷机、贴片机、回流焊炉、AOI/SPI、X-Ray)实现高速连续生产。

-

高精度与一致性: 微米级的贴装精度和严格的工艺控制确保大批量产品的高度一致性。

-

严格的质量控制: 在线SPI(锡膏检测)、AOI、X-Ray(检查BGA等隐藏焊点)、以及功能测试等多重关卡保障PCBA加工品质。

-

环境与防静电控制: 严格的温湿度、洁净度管理和ESD防护是保证良率的基础。

-

-

目标: 在保证卓越品质的前提下,以最优的成本效益,实现订单的大规模、稳定、准时交付。

三、 协同共进:从NPI验证到SMT量产的完美闭环

SMT车间与NPI车间的无缝协作是成功的关键:

-

NPI为SMT奠基: NPI车间通过充分的NPI验证,将经过充分验证、工艺固化的成熟产品与全套生产方案(SOP、程序、参数、测试方案)平稳移交给SMT量产车间。这极大地缩短了SMT车间的量产爬坡时间,减少了试错成本,保障了量产初期的良率与效率。

-

SMT反馈优化: SMT量产过程中积累的经验、遇到的工艺细微挑战或物料批次波动,会及时反馈给NPI车间,用于优化后续新产品的设计和验证流程,形成持续改进的闭环。

-

共同支撑PCBA加工: NPI解决“从无到有”、“从设计到可生产”的问题;SMT解决“从少到多”、“从样品到规模交付”的问题。二者合力,共同构成高效、可靠、灵活的PCBA加工能力体系。

结语

SMT车间与NPI车间,一个主攻高效精准的量产,一个专注严谨缜密的导入验证,两者如同电子制造业精密运作的双轮。正是通过NPI验证环节的千锤百炼,以及SMT贴片环节的高速精准运转,才共同铸就了现代PCBA加工的核心竞争力,源源不断地将创新设计转化为稳定可靠的电子产品,服务于千行百业。它们是电子智造体系中不可或缺、相辅相成的核心引擎。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA加工厂家-1943科技。

2024-04-26

2024-04-26