在智能设备和工业控制系统中,PCBA常需兼容USB、Ethernet、SPI、I²C、CAN等多种通信协议。不同协议的电气特性差异显著,如USB2.0要求90Ω差分阻抗,Ethernet需100Ω差分阻抗,而I²C对时序和上拉电阻敏感。如何通过布线与焊接工艺优化满足这些要求,成为提升PCBA可靠性的关键。

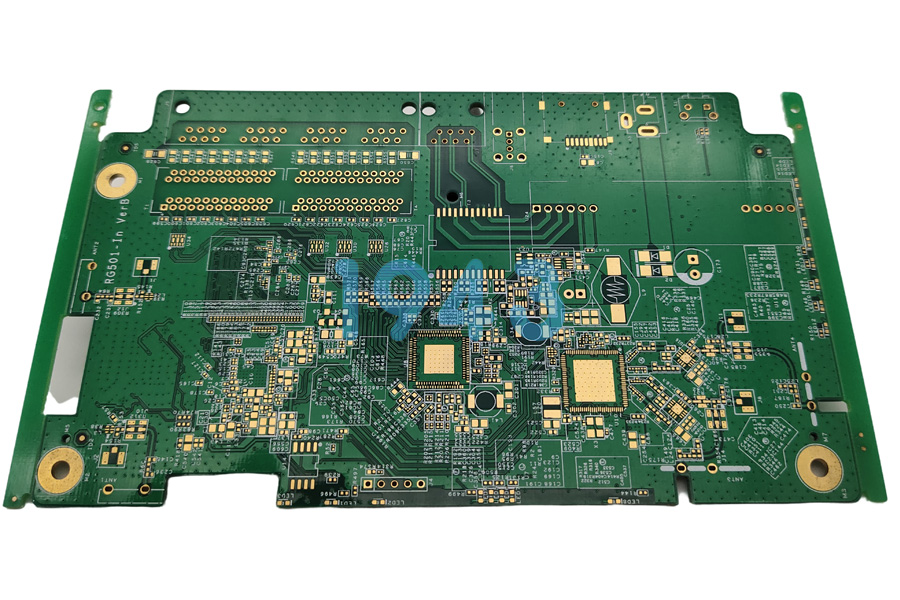

一、布线优化:分层管理与信号完整性保障

-

差分信号的精细化处理

针对USB、HDMI等高速差分协议,需严格遵循"等长等距"原则。差分对的两条信号线长度偏差应控制在±5mil以内,间距保持恒定(通常为线宽的2-3倍)。走线时避免90度直角,采用45度斜角或圆弧过渡,以减少阻抗突变和电磁辐射。过孔设计需对称布局,优先选择背靠背过孔,并在其两侧增加接地过孔,降低寄生电感的影响。 -

阻抗控制与协议适配

根据协议要求计算线宽和介质厚度:USB2.0差分阻抗90Ω时,典型线宽为5mil、间距6mil(FR4介质);Ethernet差分阻抗100Ω时,线宽可调整为4.5mil、间距7mil。对于单端信号(如SPI时钟线),需匹配50Ω或75Ω阻抗,通过调整线宽和参考平面距离实现。采用微带线或带状线结构,并通过仿真工具(如CST、HFSS)验证阻抗一致性。 -

电源与地平面的协同设计

多层板建议采用"信号层-地层-电源层-信号层"的堆叠结构,利用地层提供稳定的回流路径。对于多电压系统(如3.3V、5V),电源层需分区隔离,避免不同电压区域重叠产生耦合噪声。在电源层与地层之间均匀分布去耦电容(10nF-100nF),电容引脚长度控制在0.5mm以内,以降低ESL(等效串联电感)。 -

隔离与屏蔽策略

将高速信号(如USB、HDMI)与低速信号(如RS-485、I²C)分区布局,通过地线隔离带或物理分割减少串扰。对易受干扰的元件(如晶振、DC-DC转换器)采用金属屏蔽罩,并确保屏蔽罩通过多个接地过孔与地层可靠连接,接地电阻小于50mΩ。

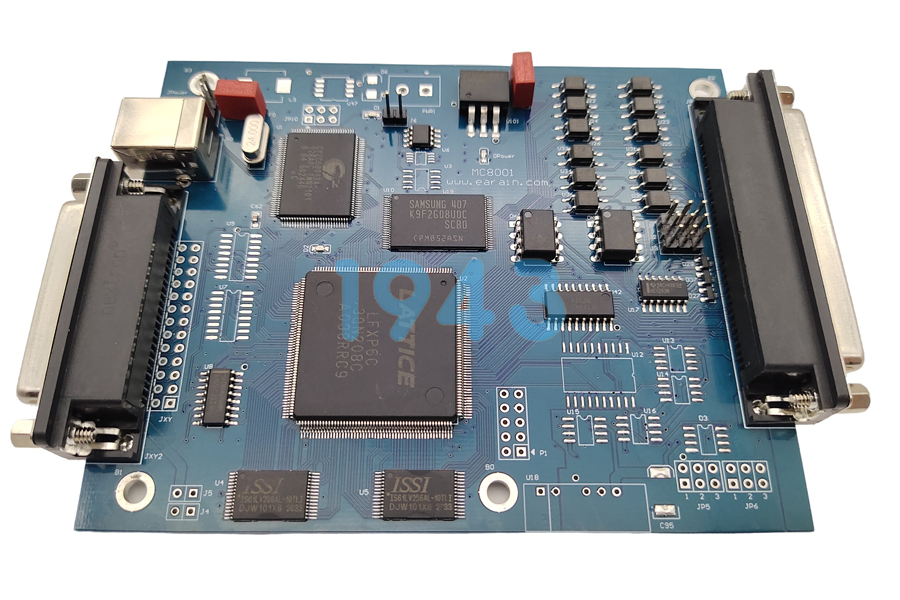

二、焊接工艺优化:精度控制与材料匹配

-

SMT贴片的高精度实现

针对0201、QFN等微型元件,贴片机需采用视觉定位系统(精度±25μm)和自适应吸嘴,确保元件贴装偏移量小于±0.025mm。焊膏印刷时,钢网开口尺寸遵循IPC-7351标准:对于QFP元件,密度等级B的焊盘伸出量为0.15mm,开口宽度与厚度比控制在1.5:1至2:1之间。印刷压力设为3-8N/cm²,速度20-80mm/s,避免锡膏塌陷或桥连。 -

回流焊参数的精准调校

无铅锡膏(如Sn-Ag-Cu)的回流曲线需分阶段控制:预热区以1.5-3℃/秒升温至150-180℃,恒温区维持60-120秒活化助焊剂;回流区峰值温度设为240-260℃,持续40-90秒确保焊料充分润湿;冷却速率保持2-4℃/秒,形成致密焊点结构。对于BGA、QFP等精密元件,可引入氮气保护(纯度>99.99%),降低氧化风险并提升焊接润湿性。 -

焊盘设计与材料兼容性

依据IPC-7351标准选择焊盘密度等级:高振动环境下的元件采用等级A(最大焊盘伸出),高密度封装(如01005)采用等级C(最小焊盘伸出)。焊盘表面处理优先选择化学镍金(ENIG)或有机可焊性保护剂(OSP),避免镀金层过厚导致焊接脆性。对于差分信号焊盘,需确保焊盘间距与走线间距一致,防止阻抗突变。

三、工艺验证与质量控制

-

焊接质量检测

采用AOI(自动光学检测)识别元件缺失、极性错误等外观缺陷,结合X射线检测焊点内部的虚焊、空洞。对于BGA等隐藏焊点,通过ICT(在线测试)验证电气连通性,测试夹具的接触电阻需小于50mΩ。 -

信号完整性评估

对高速信号进行眼图测试,确保眼高、眼宽符合协议规范(如USB3.0眼高≥150mV)。使用网络分析仪测量差分对的插入损耗(≤-3dB@5GHz)和回波损耗(≥-15dB),验证阻抗匹配效果。

四、总结

多协议兼容PCBA的设计需从布线和焊接两方面协同优化:布线阶段通过差分信号等长控制、阻抗匹配、电源地平面协同设计保障信号完整性;焊接工艺则依赖高精度SMT贴片、回流焊参数调校和焊盘标准化设计。结合IPC-7351等行业标准及仿真工具,可有效满足不同协议的电气特性要求,提升PCBA的稳定性与可靠性。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA加工厂家-1943科技。

2024-04-26

2024-04-26