在工业机器人的应用场景中,油污环境对PCBA电路板的长期可靠性构成严峻挑战。油污不仅可能导致线路短路,还会加速金属腐蚀,影响设备的稳定性和寿命。针对这一问题,通过系统化的三防处理(防潮、防盐雾、防霉菌)结合SMT贴片加工工艺优化,可有效提升PCBA在恶劣环境下的防护能力。

一、SMT贴片加工中的材料选择与预处理

在PCBA加工环节,材料选择直接影响防护性能。SMT贴片加工中,优先选用具有抗腐蚀特性的焊锡合金(如含银或镍的锡合金),其熔点适中且抗氧化能力强,能有效抵御油污中的化学侵蚀。同时,元器件引脚镀层推荐采用雾锡工艺,其粗糙表面结构可增强焊料附着力,并通过机械锁合作用提升焊点的抗震动性能,同时减少锡须等缺陷的产生。

预处理阶段,PCB表面的清洁至关重要。油污环境中的PCBA在SMT贴片前需进行超声波清洗,利用高频振动使油污乳化剥离,配合专用洗板水去除残留污染物。清洗后需彻底干燥,避免水分残留影响三防漆附着力。此外,助焊剂的选择需兼顾活性与环保性,避免因助焊剂残留引发腐蚀。

二、三防漆涂覆工艺的优化

三防漆的涂覆是PCBA防护的核心环节。根据油污环境的特点,优先选择硅酮或聚氨酯类三防漆。硅酮漆具有优异的耐高温性能(可达200℃)和柔韧性,能有效缓冲热胀冷缩应力;聚氨酯漆则具备较强的耐溶剂性,可抵御油污中的有机溶剂侵蚀。UV固化型三防漆因固化速度快、环保性好,适用于对效率要求高的SMT加工场景,但需注意阴影区域的补涂。

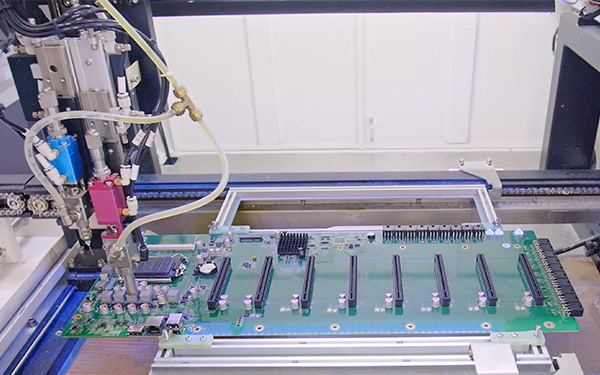

涂覆前需对PCB进行遮蔽保护,采用工装或胶带覆盖插座、按键等敏感部件,避免三防漆影响电气连接。涂覆方法推荐使用选择性喷涂工艺,通过精确控制喷涂路径和厚度(干膜厚度25-40μm),确保焊点、元件边缘等关键部位均匀覆盖,同时减少材料浪费。固化条件需严格控制,例如溶剂型三防漆需在通风环境下室温固化72小时,或在80℃下加速固化15分钟,以确保漆膜的完整性和附着力。

三、环境适应性设计与长期维护

针对工业机器人运行中的震动问题,三防漆的附着力需通过ASTMD3359等标准进行测试。采用百格刀划格后粘贴3M胶带撕扯的方法,若涂层无脱落或分层,则表明附着力达标。此外,可通过添加弹性体改性三防漆,提升涂层的抗震动性能,减少因机械应力导致的开裂风险。

在油污环境中,PCBA的防护需结合外部措施。例如,为机器人控制柜配备防尘防油的防护衣,通过密封设计和防静电材料减少污染物侵入。同时,定期维护不可或缺:每季度进行盐雾测试,模拟5%氯化钠溶液喷雾环境,检测涂层的耐腐蚀性能;日常清洁时使用防静电布擦拭表面,避免油污堆积影响散热。

四、工艺验证与持续改进

完成三防处理后,需对PCBA进行全面检测。通过AOI(自动光学检测)检查涂覆均匀性,结合ICT(在线测试)验证电气性能,确保防护层不影响信号传输。对于高可靠性要求的场景,可进行冷热冲击测试(-40℃至125℃循环),评估涂层在极端温度下的稳定性。

通过以上措施,工业机器人PCBA在油污环境中的腐蚀风险可显著降低。从SMT贴片加工的材料选择到三防漆涂覆工艺的精细化控制,再到长期维护体系的建立,系统化的防护策略为工业机器人的稳定运行提供了可靠保障。在实际应用中,需根据具体环境参数(如油污成分、温度范围)动态调整工艺参数,以实现防护性能的最优化。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA生产加工厂家-1943科技。

2024-04-26

2024-04-26