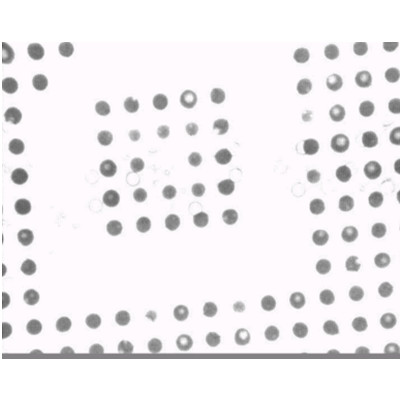

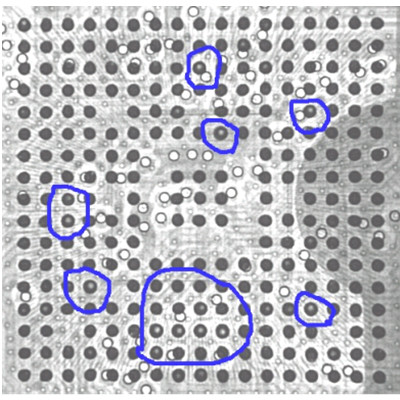

我司在进行一批工业主板SMT贴片加工时,X-RAY检测过程中发现BGA有空洞现象(如下图)。而且空洞面积很大,于是引发对SMT贴片加工回流焊接过程中对空洞的强烈关注。接下来就由SMT贴片加工厂为大家全面分析BGA形成空洞的原因,希望你们遇到同样的情况时,能为您带来一定的帮助!

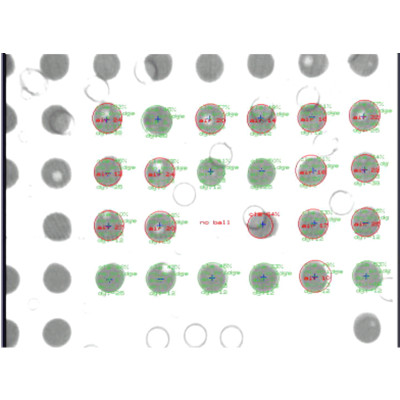

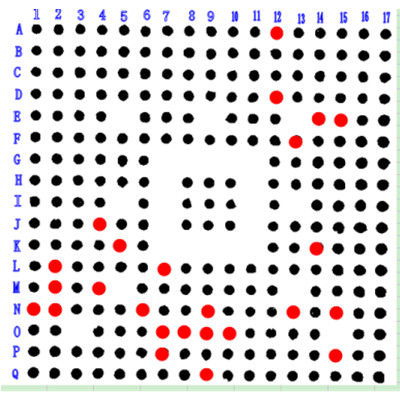

一、为了进一步验证BGA的空洞面积大小问题,是否存在批量不达标的品质隐患,接着又拍了X-RAY图片,并对采用不同锡膏品牌生产的主板进行了对比。采用SP锡膏焊接(如下左图),采用YT锡膏焊接(如右下图)。

BGA Void Void Area

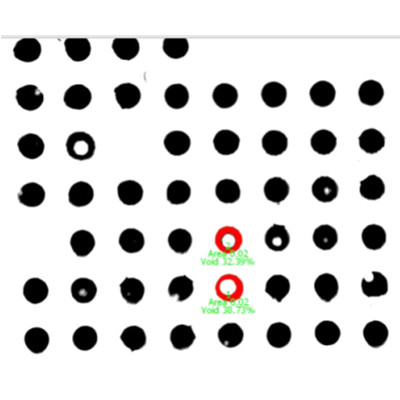

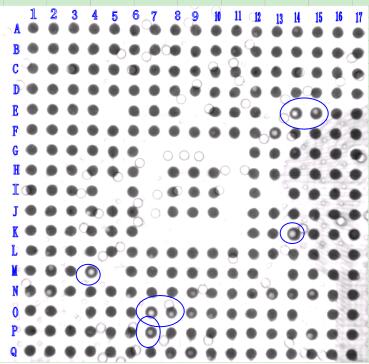

从两组图片我们不难看出,不管SP锡膏还是YT锡膏,BGA存在的空洞数量和面积都相差不多,空洞数量在20-24个之间(CPU总球数为264个),SP空洞最大面积38.73%,YT空洞最大面积38.00%,空洞直径0.22MM。从空洞的分布范围来看,使用两种不同品牌的锡膏焊接后,BGA空洞存在的位置基本相同,而空洞面积超大的几个点也主要集中在:E14,E15,K14,M4,O7,O8,P7位置,见下图。

二、原因分析:

1、在分析之前我们先了解下空洞是如何产生的。

A、从锡球中带来的原有空洞,在锡球的制造工艺中已经形成;B、焊盘中的盲孔的设计肯定会造成焊接点中的一些空洞,来从堵塞的通孔的空气膨胀,在焊盘下熔化的锡球内形成空洞。C、PCB与锡球界面附近的空洞通常是由不适当的回流温度曲线造成的,在回流焊接中助焊剂蒸发,在熔化的焊锡固化期间被夹陷所引起。 D、OSP膜过厚或焊盘下的污染也可能造成界面的空洞。

2、通过逐步排除的方法来进行验证。

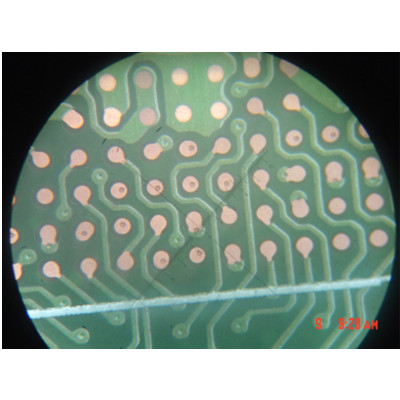

A、查看仓库BGA来料情况,全部为真空防静电袋包装,现有SMT车间环境满足包装上的使用注意事项,拆封条件下满足48小时内贴装,BGA吸湿和锡球本身有空洞的可能性很小,可以排除A项原因。B、在20倍显微镜下观察BGA PAD,我们可以明显的看到盲孔的分布情况(如下图)

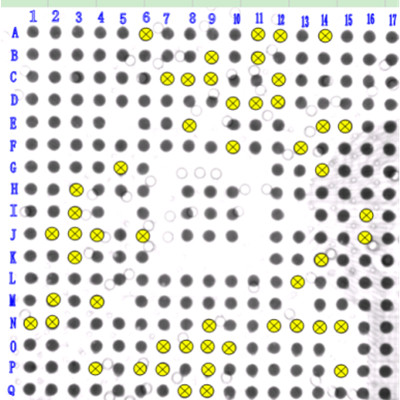

把我们所拍到的X-RAY焊接空洞图片与我们BGA焊盘中的盲孔位置进行比对,发现95%以上空洞产生的位置都在有盲空的焊盘上,从此对比图可以得出BGA焊盘上的盲孔是空洞产生的主要原因。(图下图)

空洞分布图 盲孔分布图

3、随着回流温度的的爬升,助焊剂得到慢慢挥发,而残留于盲孔中的助焊剂因为埋在锡膏底部,挥发速度相对比较慢,在液相线温度到来之前,让助焊剂充分挥发,一旦到达217℃,如果过没有充分挥发,来自堵塞的通孔的化合物的膨胀,不能冲破锡膏熔融状态下的张力,假如回流时间不足很容易会被熔化的焊锡固化期间被夹住,在主要原因不能改善的情况下,回流工艺曲线参数的优化,就显得尤为重要。

4、通常,大多数空洞是在已回流焊接点的中部到顶部(球/BGA的界面)发现的。这正如所料,因为夹陷的空气泡和蒸发的助焊剂在回流期间是往上跑的。如果回流曲线周期不允许足够的时间让受夹陷的空气或蒸发的助焊剂跑出来,空洞就会在回流曲线的冷却区焊锡固化的时候形成。因此,回流温度曲线是空洞形成的原因。

5、通过对产线PCB板使用状况的确认和来料包装的确认,未发现异常现象,经过显微镜的的观察,发现有个别焊盘存在颜色误差,但与X-RAY图片对比后,并不产生BGA焊接后的空洞,可以得出并非焊盘氧化或受污染。

三、对策实施与验证

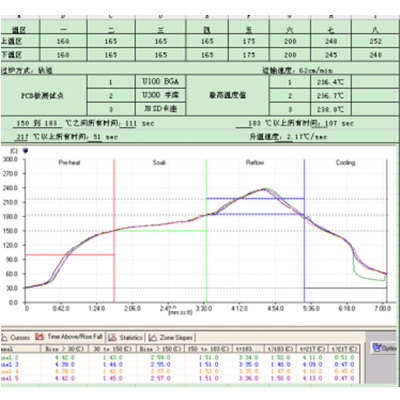

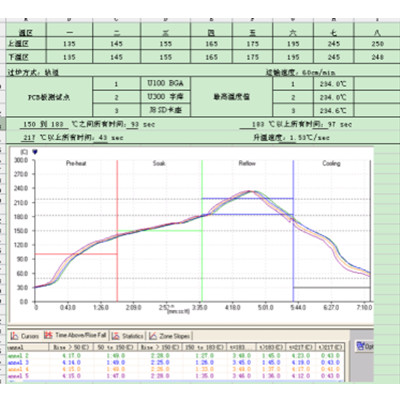

1、根据分析的第二和第三点,我们尝试优化我们的回流工艺参数来改善,调整之前我们先记录了原有的工艺参数(图8),根据锡膏特性与推荐曲线,主要的改善方案是在于达到183度之前的175-180度之间要有足够的时间(10-15S),最高回流问题适当下调2-3℃,改变原来采用的RSS曲线为RTS曲线。(如下图)

2、通过调整,最高温度从236℃降低到了234℃,175-180℃的时间从原来的6S-8S提升到8S-10S。升温斜率也下降了,保持足够的润湿效果。下面是调整后X-RAY图片(图10),空洞数量12-19个,比原来略有减少,空洞面积最大的一个为24.4%(YT),比原先减少了14.33%,通过工艺参数的调整不管是SP还是YT都能减少空洞数量和空洞面积。

(SP X-RAY) (YT X-RAY)

四、总结

过多过大的空洞存在对可靠性必然有影响,影响到底有多大目前业内还没有一个完全的定论,个人认为空洞的存在至少对于BGA抗机械应力冲击是有比较大影响的,Underfill的使用缓解了这一品质的隐患,即使我们不能完全消除空洞但将它减到最小是可能的,所以在接受标准上设定一个界限是合理的,通过本次分析我们看到这些空洞可以通过优化工艺参数和材料的调整来减少空洞的发生,使用明智的工艺参数可以满足空洞面积比<25%的要求。

以上内容由SMT贴片加工厂-1943科技-为您提供,了解更多关于SMT贴片加工相关知识,欢迎访问深圳市一九四三科技有限公司官网www.sz1942.com。1943科技是集PCB设计制板、元件器件采购、PCBA加工、SMT贴片加工、DIP插件、测试组装于一体的专业SMT贴片加工厂,15年专注高质量PCBA加工生产及技术服务,能够满足各类客户的需求。是你值得信赖的SMT贴片加工厂。

欢迎您拨打我们的服务热线:13420934307。

2024-04-26

2024-04-26