当一块智能手表在跑步时精准记录心率,或是智能门锁在深夜被触碰时瞬间唤醒人脸识别,这些看似简单的响应背后,藏着对PCBA的一连串特殊要求。智能硬件的“智能”二字,不仅意味着更复杂的功能,更意味着它要在各种刁钻场景下保持稳定——既要像贴身衣物般轻薄,又要像户外工具般耐造,还要像精密仪器般敏感,这些特质正倒逼PCBA加工跳出传统制造的舒适区。

一、在方寸之间做“减法”与“加法”

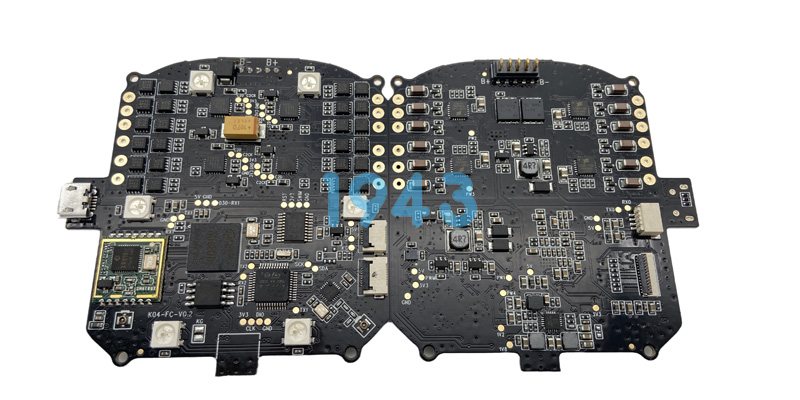

智能硬件的体积往往被严格限制,一块智能眼镜的主板可能只有信用卡大小,却要同时塞进处理器、传感器、无线模块和电池管理芯片。这就要求PCBA必须在“小”的基础上做“多”——线路间距可能压缩到0.1mm以下,相当于几根头发丝并排的宽度,而元件封装则要用到 01005 规格,比芝麻粒还小一半。

这种高密度集成带来的挑战不止于空间。当众多元件挤在一起,热量会像被困在封闭房间里的热气般难以散去,而智能硬件又很少配备大型散热装置。因此PCBA的板材得选导热系数更高的类型,同时通过铜皮厚度的差异化设计,让热量沿着预设路径“跑”向外壳。更巧妙的是,有些设计会把无线模块的天线集成到PCB边缘,用线路走向代替传统外置天线,既省空间又避免信号被其他元件干扰。

二、跟功耗玩一场“持久战”

多数智能硬件依赖电池供电,续航焦虑几乎是所有用户的痛点。这让PCBA的功耗控制变得像打理家庭开支——既要保证必要功能不“断电”,又要在细节处精打细算。待机状态下的电流可能被严格限制在微安级,相当于一只萤火虫发光的能耗,这就要求电路设计时必须避免“偷跑”的漏电流,比如选用低功耗芯片,同时优化休眠模式下的电路连接。

更复杂的是,智能硬件的功耗往往忽高忽低:智能摄像头在检测到移动物体时会瞬间启动高清录制,功耗可能飙升几十倍,随后又迅速回落。这种“脉冲式”耗电对电源管理模块是极大考验,PCBA需要像优秀的调度员一样,让电流在瞬间供需之间找到平衡,既不会因供电不足导致卡顿,也不会因过载损伤元件。

三、得适应“多变的脾气”

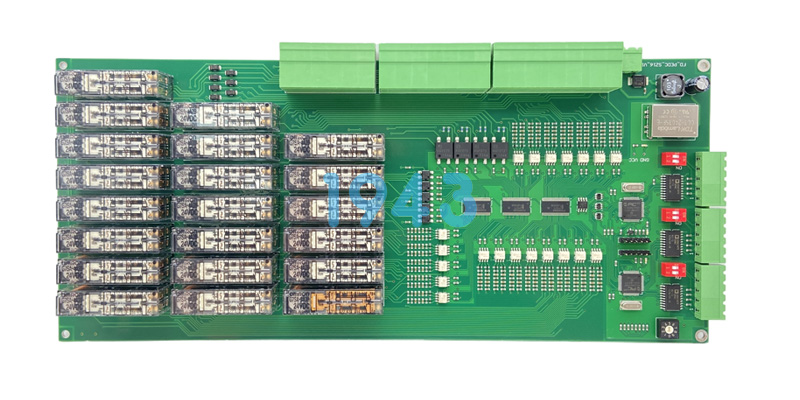

智能硬件的使用场景从来不受控:智能手环可能被戴着跳进泳池,智能车载设备要忍受夏日暴晒后的高温,而工业智能传感器则要在布满粉尘的车间里常年运转。这意味着PCBA必须是个“多面手”,能扛住各种极端情况。

比如潮湿环境会让电路板表面凝结水汽,这就需要在焊接完成后覆盖一层薄薄的三防涂层,像给电路板穿了件雨衣;高温环境下,焊锡可能会因热胀冷缩出现细微裂纹,因此焊接时的温度曲线要精确到±2℃,确保焊点能在-40℃到85℃的温差中保持韧性。更特别的是,像智能麦克风这类设备,PCB上的音频线路必须避开高频信号的干扰,否则可能在收录声音时混入刺耳的杂音,这就需要通过接地设计形成“屏蔽墙”,把干扰信号挡在外面。

四、对“灵敏度”的极致追求

智能硬件的核心是感知与交互,这让PCBA对信号的捕捉能力变得异常苛刻。一块智能血压计的主板,要能识别血管搏动产生的微伏级电信号——这种信号强度大概是一节5号电池的百万分之一,任何线路上的微小损耗都可能让数据失真。

为了捕捉这些微弱信号,PCB的线路阻抗必须严格匹配,比如传感器连接到处理器的线路,阻抗误差不能超过5%,否则信号会像遇到障碍物的声波一样反射回来,形成干扰。同时,高速信号传输时,线路长度的细微差异都可能导致信号延迟,因此需要通过软件模拟提前计算好每条线路的长度,让它们“步调一致”地到达终点。

这些要求说到底,都是智能硬件“以人为本”的特性决定的——它要融入生活场景,就得先学会适应人的习惯与环境的复杂。PCBA不再是冷冰冰的电子元件组合,而是变成了智能硬件的“骨骼与神经”,既要有支撑躯体的强度,又要有传递感知的灵敏,这种转变正在悄悄改写电子制造的规则。

2024-04-26

2024-04-26