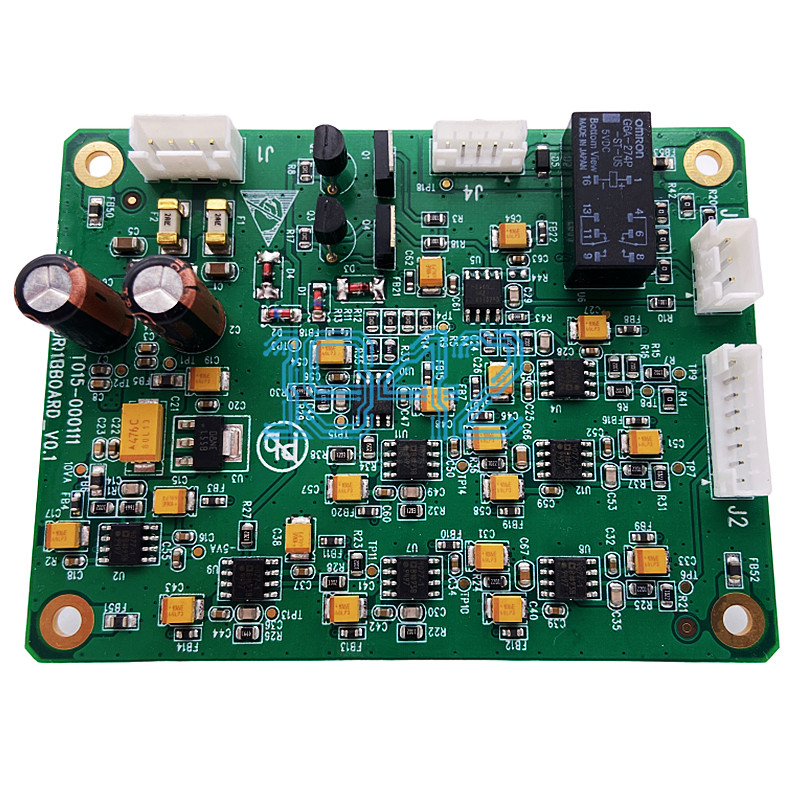

从监护仪的心率监测模块到CT设备的图像处理单元,PCBA的质量直接关系到诊疗结果的准确性。医疗PCBA包工包料服务作为一种集成化解决方案,正逐渐成为医疗器械企业的优选,其价值不仅体现在生产环节的简化,更渗透于质量管控、法规合规、成本优化等多个维度。

从源头筑牢质量防线

医疗电子元件的特殊性在于,即使是0402规格的微型电容出现参数漂移,都可能导致监护设备发出错误警报。包工包料模式下,供应商通常建立了覆盖大量原厂的合格供应商名录,所有物料均来自具备ISO 13485认证的渠道。通过三级质检体系,可将元件不良率控制在极低水平,远低于自行采购可能出现的质量波动。

这种全链路质控能力在关键环节尤为突出。在BGA芯片焊接阶段,专业厂商采用X-Ray检测结合3D AOI光学检测,可识别0.02mm的焊点空洞;对于植入式医疗设备的PCBA,还会进行1000小时的高温老化测试,确保在人体环境下的长期稳定性。这种专业度是普通制造企业难以通过自建团队实现的,毕竟单台高精度X-Ray检测设备的投入就超过200万元,且需要专业人员持续维护校准。

让合规成为生产常态

医疗行业的法规壁垒远超普通电子制造领域。FDA对医疗器械的电子组件要求可追溯至每颗电阻的生产批次,欧盟MDR法则强制要求提供完整的供应链文档。一旦无法满足这些要求,可能导致产品流通受阻,造成显著损失。

PCBA包工包料供应商深谙这些法规细节。他们的ERP系统会自动记录每批物料的COC、DMR等文件,形成可追溯的电子档案。在生产过程中,通过MES系统实时采集炉温曲线、贴装压力等128项工艺参数,这些数据不仅能满足 FDA 21 CFR Part11 对电子记录的要求,更能在发生质量争议时快速定位问题节点。这种合规能力的背后,是专业团队对ISO 13485条款的深度解读——比如8.4.3条款对采购产品验证的要求,供应商会将其转化为28项具体检测指标,确保每个环节都符合法规红线。

动态平衡成本与效率

医疗设备的研发周期通常长达18-36个月,而市场对新产品的需求又刻不容缓。PCBA包工包料模式通过整合供应链资源,能将小批量试产的周期压缩40%以上。面对研发阶段特殊规格元件的小批量需求,供应商可凭借全球调拨网络快速配齐物料,避免因原厂交货周期长而延误测试进度。

成本控制方面呈现更精细的图景。除了集中采购带来的15-20%的物料成本节约,更隐藏着隐性收益。自建采购团队需要配备具备医疗器械采购资质的专业人员及质检人员,人力成本可观;而采用PCBA包工包料后,这部分成本转化为按订单量收取的服务费,在年产量较小的阶段,综合成本降低更为显著。更关键的是,避免了因物料错购、过期导致的浪费——医疗级芯片保质期通常为3年,库存管理不当易造成直接损失。

应对供应链的不确定性

全球电子元件供应波动中,医疗电子领域受到的冲击尤为显著。关键型号元件短缺可能导致产线停摆,影响医疗设备供应。PCBA包工包料供应商通过建立大量常用物料的安全库存,与原厂签订专线供货协议,甚至提供芯片代烧录服务替代稀缺型号,有效化解此类危机。

这种供应链韧性在特殊时期更显价值。当某批次元件因运输延误时,供应商可快速启动备选方案——用性能参数一致的替代型号,并同步完成生物兼容性测试报告,确保产品注册进度不受影响。通过这种灵活切换,能大幅减少物料断供风险导致的损失。

医疗PCBA包工包料的核心价值,在于将医疗器械企业从复杂的电子制造环节中解放出来,使其能专注于核心技术研发与临床应用创新。当专业的人做专业的事,当每个电阻电容都经过医疗级别的严苛筛选,最终受益的将是那些依赖精准医疗设备的生命个体。这种模式的普及,或许正是医疗电子制造业走向精细化、专业化的必然趋势。

2024-04-26

2024-04-26