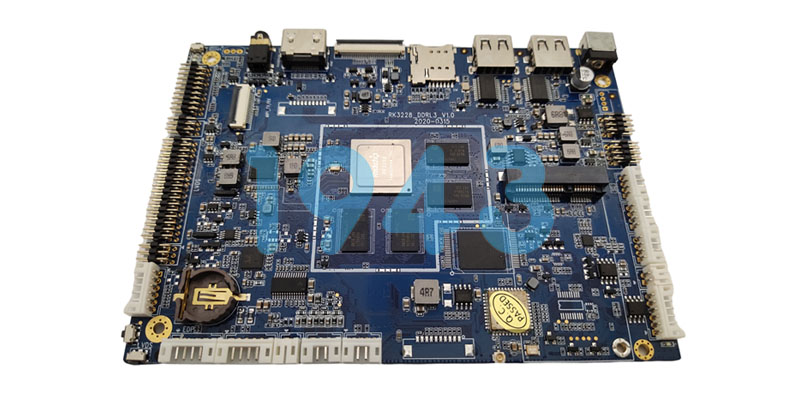

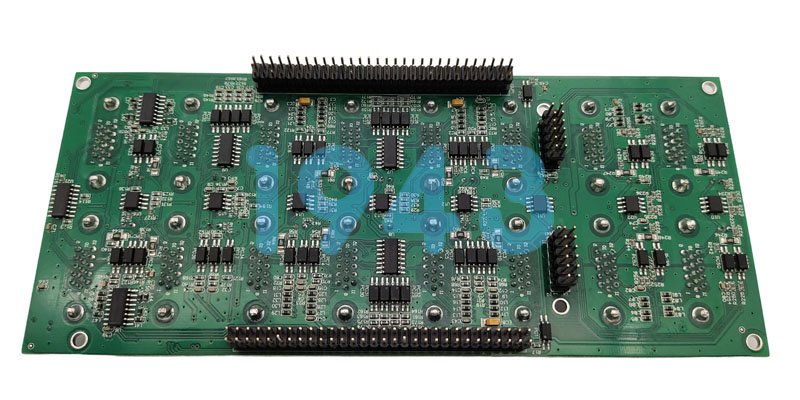

PCB电路板贴片加工组装是实现电子产品功能的关键环节。它不仅关乎产品的性能稳定性,还直接影响生产效率与成本控制。本文将深入探讨PCB电路板贴片加工组装的全流程,从工艺技术到质量把控,为您揭开这一精密制造过程的神秘面纱。

一、贴片加工组装的前期准备

在贴片加工组装之前,前期准备是确保整个生产流程顺利进行的基础。首先,需要对客户提供的PCB设计文件进行详细审核。这包括检查电路板的尺寸、元器件布局是否合理、焊盘设计是否符合贴片要求等。任何一个细节的疏忽都可能导致后续生产中的问题,因此这一环节必须严谨细致。

同时,元器件的采购与检验也是前期准备的重要内容。电子元器件的质量直接决定了最终产品的性能。采购时,需选择符合国际标准和行业规范的供应商,确保元器件的规格、型号与设计要求完全一致。收到元器件后,要进行严格的外观检查、性能测试,排除任何可能存在的缺陷品。只有经过严格筛选的元器件,才能进入贴片加工环节。

二、贴片工艺的精细化操作

贴片加工是整个组装过程的核心。随着电子技术的飞速发展,电子元器件越来越小型化、精密化,这对贴片工艺提出了极高的要求。

(一)锡膏印刷

锡膏印刷是贴片的第一步。锡膏的质量和印刷精度直接关系到元器件能否准确焊接。锡膏需要具备良好的流动性、合适的黏度和精确的成分比例。在印刷过程中,使用高精度的钢网,通过刮刀将锡膏均匀地刮印在PCB的焊盘上。钢网的开孔精度、刮刀的压力和速度都需要经过精确的调试,以确保锡膏的印刷量和位置准确无误。任何一丝偏差都可能导致焊接缺陷,如焊锡过多、过少或短路。

(二)元器件贴装

元器件贴装是贴片工艺中最关键的环节。现代贴片机通常采用高精度的视觉识别系统,能够快速准确地识别元器件的型号、方向和位置。贴片机根据预先编程的程序,从供料器中吸取元器件,并将其精准地放置在PCB的对应焊盘上。对于一些微小的芯片和电阻电容等元器件,其贴装精度要求极高,误差范围通常在0.05毫米以内。这就要求贴片机具备极高的稳定性和重复精度。同时,操作人员需要定期对贴片机进行维护和校准,确保其长期处于最佳工作状态。

(三)回流焊接

元器件贴装完成后,接下来就是回流焊接环节。回流焊接是通过加热炉将PCB上的锡膏熔化,使元器件与焊盘牢固结合的过程。回流焊接炉的温度曲线设置至关重要。不同的元器件和PCB材料对温度的耐受性不同,因此需要根据具体情况进行精确的温度曲线设计。温度过高可能导致元器件损坏或PCB变形,温度过低则会使锡膏无法充分熔化,影响焊接质量。在焊接过程中,还需要严格控制焊接时间,确保每个焊点都能得到充分的熔化和冷却,从而形成牢固可靠的焊接连接。

三、组装后的质量检测与测试

完成贴片加工组装后,质量检测与测试是确保产品合格出厂的最后防线。

(一)外观检测

外观检测是初步的质量把控环节。通过人工目检或自动光学检测设备(AOI),检查PCB表面是否存在元器件错贴、漏贴、焊锡短路、虚焊等明显缺陷。AOI设备能够快速扫描PCB表面,识别出不符合要求的焊点和元器件位置,并将相关信息反馈给操作人员。对于发现的问题,及时进行返工修复,确保每一块PCB的外观质量符合标准。

(二)功能测试

外观检测合格后,还需要进行功能测试。根据产品的设计要求,搭建相应的测试平台,对组装完成的PCB进行电气性能测试。测试内容包括但不限于电路的通断、电压电流参数、信号完整性等。通过模拟实际使用场景,对产品的各项功能进行全面验证。只有在功能测试中表现良好的PCB,才能最终交付客户使用。

四、品质保障与持续改进

在PCB电路板贴片加工组装过程中,品质保障是贯穿始终的核心理念。除了上述的质量检测环节,还需要建立完善的质量管理体系。从原材料采购、生产工艺控制到成品检验,每一个环节都要有严格的标准和规范。同时,定期对生产数据进行统计分析,找出潜在的质量隐患和生产效率瓶颈。通过持续改进生产工艺、优化设备参数、加强员工培训等措施,不断提升产品质量和生产效率,以满足客户日益增长的需求。

PCB电路板贴片加工组装是一项复杂而精细的工艺过程。它需要先进的设备、精湛的技术和严格的质量管理。只有在各个环节都做到精益求精,才能确保生产出高质量、高性能的电子产品,为电子制造业的发展提供坚实的基础。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳SMT贴片加工厂-1943科技。

2024-04-26

2024-04-26