一、产前准备:从图纸到物料的精密筹备

技术文件解析

- 工程师团队研读PCB设计文件(Gerber文件)、BOM表(物料清单)及工艺要求,明确元器件布局、焊接标准与功能模块划分。

- 针对智能家居产品的特殊性(如低功耗、抗干扰需求),制定专属工艺方案,例如加密芯片的防静电保护措施。

物料管控与预处理

- 严格筛选元器件:优先选用工业级芯片、耐高温电容等,确保在智能家居复杂环境(如温差、湿度波动)中稳定运行。

- 对受潮元器件进行烘烤除湿,对引脚氧化的元件进行预镀锡处理,从源头降低焊接不良率。

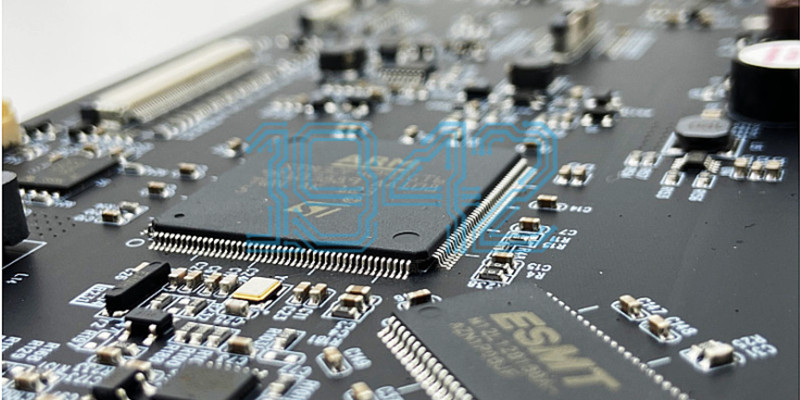

二、核心制程

1. 锡膏印刷

- 通过钢网将锡膏精准涂覆在PCB焊盘上,厚度控制在50-150微米(约为头发丝直径的1/2)。

- 智能视觉系统(SPI)实时检测锡膏量、位置偏差,避免因印刷偏移导致后续焊接短路。

2. SMT贴片

- 高速贴片机以0.1秒/颗的速度抓取元器件,定位精度达±0.05mm(可贴装01005超微型元件)。

- 针对智能家居的传感器模块(如温湿度传感器、陀螺仪),采用光学对位系统,确保芯片与电路板的引脚完美对齐。

3. 回流焊

- 通过温区控制(预热→恒温→回流→冷却)使锡膏熔化再凝固,形成牢固焊点。

- 智能家居PCBA常采用无铅高温焊工艺,峰值温度达240-260℃,同时需控制温升速率,防止精密芯片因热应力受损。

三、后段工艺

1. DIP插件与波峰焊(适用于插件元件)

- 对继电器、连接器等大尺寸元件进行手工或自动插件,再通过波峰焊完成焊接,锡波高度与流速需根据PCB厚度精确调节。

2. AOI光学检测

- 利用高分辨率相机扫描电路板,对比标准图像检测虚焊、缺件、偏移等缺陷,检测覆盖率达99%以上。

- 针对智能家居的天线接口、信号传输线路,重点排查焊点裂纹与氧化隐患。

3. 功能测试(FCT)

将PCBA接入测试治具,模拟智能家居的工作状态:

- 智能门锁PCBA需测试指纹识别响应速度、加密芯片的数据传输稳定性;

- 智能温控器PCBA需验证温感精度、WiFi模块的联网兼容性。

四、特殊工艺

三防漆喷涂

- 为浴室智能镜、户外传感器等PCBA喷涂防水防潮的三防漆,厚度控制在50-100微米,确保在高湿度环境下不短路。

EMI/EMC预处理

- 针对全屋互联的无线协议(如Zigbee、蓝牙),在PCB设计阶段预留屏蔽罩位置,生产中加装金属屏蔽层,减少信号干扰。

低温焊接工艺(特殊场景)

- 部分智能家居设备(如冰箱温控模块)需采用低温焊锡(熔点138℃),避免高温对低温环境下的元件性能造成影响。

五、包装与追溯

- 防静电包装:PCBA装入防静电袋或导电海绵,避免运输过程中静电击穿芯片。

- 二维码追溯:每块电路板打印唯一二维码,关联生产批次、物料批次、测试数据,便于售后快速定位工艺问题。

六、智能化升级:从“制造”到“智造”的跨越

- MES系统应用:实时采集贴片机、回流焊等设备数据,动态调整生产参数,例如根据元器件温度自动优化焊接曲线。

- AI视觉检测:引入深度学习算法,对复杂焊点(如BGA封装芯片)进行智能缺陷识别,效率较传统AOI提升30%。

这些流程环环相扣,共同构成智能家居PCBA的“品质生命线”。从微米级的贴片精度到复杂环境的可靠性测试,每一个环节都在为用户家中的智能设备“保驾护航”——当你轻触智能面板开启灯光时,背后正是这些工艺在默默支撑。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA加工厂-1943科技。

2024-04-26

2024-04-26