一、原材料检验

-

供应商评估与筛选:PCBA代工厂会建立严格的供应商评估体系,对原材料供应商的资质、信誉、产品质量、生产能力等多方面进行考察,优先选择信誉良好、产品质量稳定且具有稳定供货能力的供应商合作,从源头上降低原材料质量风险。

-

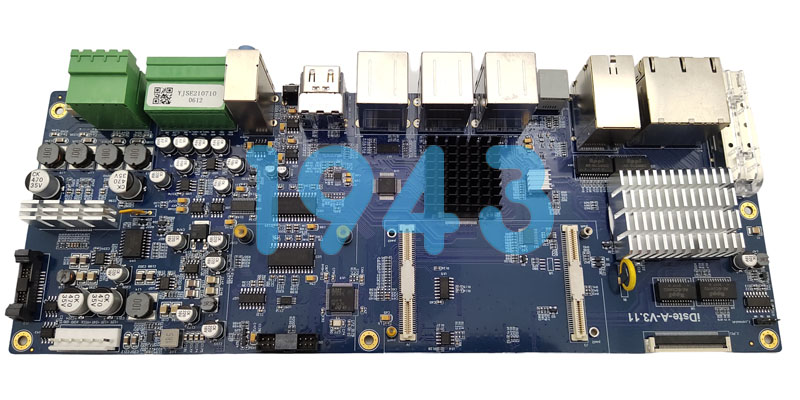

原材料质量检验:当原材料到货后,质检部门依据采购合同、原材料质量标准等文件,对原材料的外观、规格型号、性能参数等进行仔细核对与检查。对于电子元器件,会重点检验其封装是否完好、引脚有无氧化、标识是否清晰准确、电气性能是否符合要求等;对于PCB,会检查其尺寸精度、线路连接是否正确、过孔质量、铜箔厚度以及表面处理质量等。只有经过严格检验合格的原材料才能进入仓库,并投入使用。

二、生产过程质量控制

-

生产前准备检查:在每一批次产品生产前,对生产所需的设备、工具、夹具等进行清洁、调试和校准,确保其处于良好的运行状态和精度范围内。同时,对生产环境进行检查,包括温度、湿度、洁净度等,保证生产环境符合PCBA生产的工艺要求。

-

SMT贴片环节质量控制:贴片机是SMT贴片的关键设备,操作人员需严格按照设备操作规程进行操作,正确设置贴片机的各项参数,如贴片速度、压力、吸嘴大小等。在贴片过程中,通过贴片机自带的视觉对位系统,实时监测元器件的贴装位置和角度,确保元器件能够精准地贴装到PCB上。同时,定期对贴片机进行维护保养和精度校准,以保证贴片精度的稳定性。对于贴装完成的半成品PCB,采用AOI(自动光学检测)设备进行检测,AOI设备能够快速、准确地检测出元器件的缺失、错位、极性错误、虚贴、立碑等缺陷,并对缺陷进行定位和标记,以便操作人员及时进行修复。

-

DIP插件环节质量控制:DIP插件主要针对一些较大尺寸或不适合SMT贴片的元器件。在插件过程中,操作人员需经过严格的培训,熟练掌握插件技巧和要求,按照规定的工艺流程和插件图进行操作,确保元器件的插装位置准确、方向正确、焊接端正牢固。同时,设置专门的检验工序,对插装完成的PCB进行全检,重点检查元器件的型号、规格、参数是否符合要求,插装是否牢固,有无漏插、错插、短路、虚焊等质量问题。

-

焊接质量控制:无论是SMT贴片后的回流焊,还是DIP插件后的波峰焊,焊接质量都至关重要。在回流焊过程中,严格控制回流焊炉的温度曲线,根据不同的PCB材质、元器件特性和焊膏性能,设置合适的预热温度、升温速率、峰值温度、保温时间等参数,以确保焊膏能够充分熔化、润湿元器件引脚和PCB焊盘,并形成良好的焊点。波峰焊时,调整好波峰的形状、高度、宽度以及焊接速度、焊锡温度等参数,防止出现连锡、虚焊、拉尖等焊接缺陷。在焊接完成后,采用目视检查、ICT(在线测试)等方法对焊接质量进行检测,及时发现并返修焊接不良的PCB。

-

功能测试环节质量控制:在PCBA生产的后期,会对组装完成的PCBA进行功能测试。根据客户提供的产品功能要求和测试规范,制定相应的测试程序和工装夹具。通过模拟产品在实际使用中的工作环境和信号条件,对PCBA的各项功能进行逐一测试,确保其能够正常工作,各项性能指标符合要求。对于功能测试不合格的产品,进行故障诊断和分析,找出问题所在,并针对问题进行修复和调试,直至产品功能测试合格。

三、成品质量检验

-

全检与抽样检验相结合:对于一些对质量要求极高或关键部位的元器件,在成品检验时会进行全面检查,确保每一个产品都符合质量标准;而对于其他相对非关键部位的元器件,采用抽样检验的方式,按照一定的抽样标准和检验水平,抽取一定数量的样本进行检验,根据抽样检验结果对整批产品的质量进行判断。抽样检验能够有效地平衡检验成本和质量风险,在保证产品质量的前提下,降低检验工作量和成本。

-

成品包装前的最终检查:在PCBA准备包装前,对其外观、标识、附件等进行最后的检查。重点检查产品表面有无划伤、污渍、变形等外观缺陷,标识是否清晰、完整、准确,附件是否齐全等。同时,对产品的包装材料、包装方式等进行检查,确保包装能够有效地保护产品在运输和储存过程中不受损坏。只有经过最终检查合格的PCBA,才能进行包装入库,并交付给客户。

四、质量反馈与持续改进

-

内部质量反馈机制:在整个PCBA生产过程中,各工序的检验人员和操作人员对发现的质量问题及时记录和反馈,通过质量例会、质量报告等形式,将质量问题传递给相关部门,如生产部门、研发部门、质量部门等。相关部门针对质量问题进行深入分析,找出问题产生的原因根本,并制定相应的纠正和预防措施,防止类似问题再次发生。

-

客户质量反馈处理:对于客户在使用过程中反馈的产品质量问题,代工厂高度重视,及时与客户沟通,了解问题的详细情况,并迅速组织技术人员和相关部门进行调查和分析。根据问题的严重程度和紧急程度,制定合理的解决方案和处理措施,如产品返修、换货、赔偿等,同时针对问题的根本原因,对生产过程进行改进和优化,提高产品质量的稳定性和可靠性,以满足客户需求。

-

持续质量改进活动:PCBA代工厂定期开展质量改进活动,如QC小组活动、质量月活动等,鼓励全体员工积极参与质量改进工作。通过对生产过程中的质量数据进行收集、分析和挖掘,发现潜在的质量问题和改进机会,运用质量管理工具和方法,如PDCA循环、FMEA(失效模式与影响分析)、SPC(统计过程控制)等,对生产过程进行持续优化和改进,不断提升产品质量和生产效率,降低生产成本。

在PCBA代工代料模式下,代工厂承担着从原材料采购到生产加工再到成品交付的全流程责任,其质量控制流程贯穿始终,严格的原材料检验、生产过程中的多道质量把关、成品的全面检验以及质量反馈与持续改进机制,共同保障了PCBA产品的质量可靠性,从而为客户提供符合要求的高品质电子产品,赢得客户的信赖和市场的竞争力。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA加工厂家-1943科技。

2024-04-26

2024-04-26