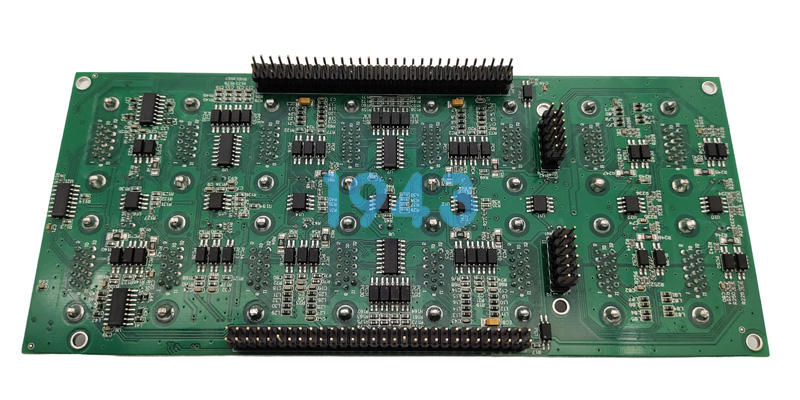

在工业互联网技术快速迭代的背景下,电子设备作为数据采集、传输与控制的核心载体,其可靠性直接决定了工业系统的稳定性。作为工业设备的“神经中枢”,电路板PCBA的材料选择与加工工艺成为影响设备耐久性的核心要素。本文将从材料科学角度解析PCBA加工过程中,材料选择如何通过SMT贴片加工等工艺环节影响产品寿命,并探讨工业互联网场景下的优化方向。

一、基材选择:耐久性的物理基础

PCBA的基材性能直接决定了其抗疲劳、抗热震及抗环境侵蚀能力。工业互联网设备常面临高温、高湿、强振动等复杂工况,这对基材的介电性能、热膨胀系数(CTE)和机械强度提出更高要求。例如,采用高Tg(玻璃化转变温度)值的FR-4环氧玻璃布层压板,可在SMT加工的高温回流焊阶段保持尺寸稳定性,避免因基材变形导致的焊点断裂。而CEM-3等复合基材则通过优化树脂体系,提升了抗冲击性能,适用于需要频繁插拔或振动耐受的场景。

在SMT贴片加工中,基材的平整度与表面粗糙度直接影响贴装精度。若基材吸湿率过高,在工业环境湿度波动时易发生分层或爆板现象,导致PCBA电气性能劣化。因此,针对不同工业场景选择适配的基材等级,成为SMT加工前的重要技术决策。

二、电子元器件的可靠性匹配

元器件的耐久性是PCBA寿命链中的薄弱环节。工业互联网设备需长期连续运行,对电容、电阻、IC芯片等元件的耐温等级、负载能力和抗硫化性能提出严苛要求。例如,X7R或C0G介电常数的陶瓷电容因其温度稳定性,常被用于工业控制模块;而汽车级AEC-Q200认证的元器件,则通过强化抗振动、抗热循环设计,适配工业移动设备的动态工况。

在SMT贴片环节,元器件引脚的可焊性直接影响焊接质量。若采用含铅焊料,需匹配抗氧化性更强的元件端子镀层;而无铅化工艺则要求元器件与焊盘材料具备更高的润湿性匹配度,以避免虚焊或冷焊缺陷。

三、焊接材料与工艺的协同优化

焊点作为PCBA的机械与电气连接节点,其可靠性直接决定了耐久性。SMT加工中,焊锡膏的合金成分、助焊剂活性及回流焊温度曲线需形成工艺闭环。例如,高银含量无铅焊料(SAC305)虽提升焊点强度,但需配合精准的回流峰值温度控制,以避免基材过热或元件热损伤。

此外,焊接残留物的腐蚀性控制同样关键。工业环境中的盐雾、硫化物易通过助焊剂残留渗透焊点,导致电化学迁移失效。因此,低固含量、免清洗型焊锡膏成为工业级SMT贴片加工的主流选择。

四、环境适应性设计的材料协同

工业互联网设备常部署于极端环境,需通过材料协同设计提升PCBA耐久性。例如,采用三防漆涂覆可阻断湿气与污染物侵蚀,而选择耐候性更强的阻焊油墨则能延长PCBA在户外场景的使用寿命。对于振动敏感场景,通过优化PCB叠层结构与元件布局,结合底部填充胶(Underfill)技术,可显著提升焊点抗疲劳性能。

结语

在工业互联网技术驱动的智能化转型中,PCBA的材料选择已从单一成本导向转向全生命周期可靠性设计。通过基材-元器件-焊接工艺的系统性匹配,以及针对工业场景的环境适应性强化,PCBA的耐久性可实现指数级提升。未来,随着新材料(如纳米导电浆料、柔性基材)与智能SMT加工技术的融合,工业电子设备的可靠性将迈入新阶段,为工业互联网的深度落地提供坚实支撑。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA生产加工厂-1943科技。

2024-04-26

2024-04-26