在PCBA制造过程中,SMT贴片焊接加工往往被认为是“看起来简单、实际最容易出问题”的环节。焊点质量、器件可靠性、批次一致性,几乎全部取决于焊接过程的稳定程度。

很多项目在设计阶段并没有明显问题,却在量产后频繁出现虚焊、连焊、偏位等现象,本质原因往往都指向SMT贴片焊接工艺本身。

这篇文章从加工视角出发,系统拆解SMT贴片焊接加工中最容易被忽视、却最关键的核心问题。

一、什么是SMT贴片焊接加工?

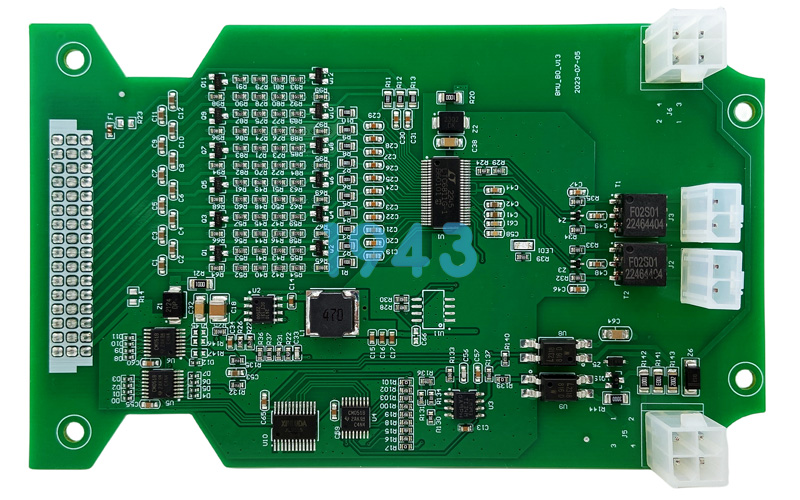

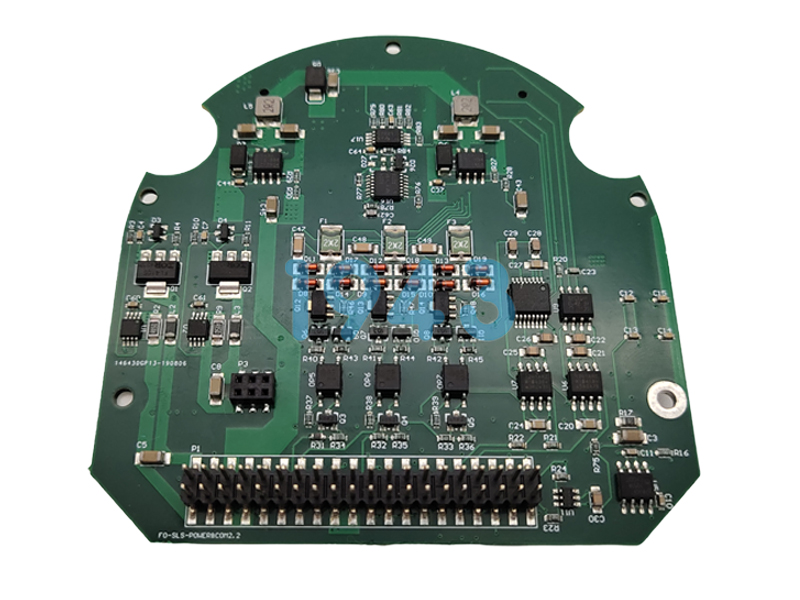

SMT贴片焊接加工,是指在元器件完成贴装后,通过受控的焊接工艺,使器件焊端与PCB焊盘形成可靠电气与机械连接的过程。

它并不是单一工序,而是由多个高度关联的环节共同决定最终焊接质量,包括:

- 焊接材料的适配性

- 焊接曲线的稳定性

- PCB结构与器件封装特性

- 生产环境与过程控制

任何一个环节失衡,都会在PCBA成品中被放大。

二、SMT贴片焊接加工中最常见的质量隐患

在实际生产中,焊接问题并非偶发,而是具有明显规律性:

1. 焊点润湿不足

通常与焊接参数不匹配、焊盘设计或焊接材料状态有关,直接影响导通可靠性。

2. 虚焊与假焊

表面成型正常,但内部连接不稳定,往往在后续使用中暴露问题。

3. 连焊与锡桥

多见于高密度焊盘区域,对焊接精度和过程控制要求极高。

4. 器件受热不均

不同封装、不同热容量器件混排时,焊接窗口控制尤为关键。

这些问题,无法通过单纯“增加检测”彻底解决,而必须回到焊接工艺本身。

三、影响SMT贴片焊接质量的核心因素

一套成熟的SMT贴片焊接加工体系,通常会重点控制以下几个维度:

1️⃣ 焊接工艺参数的系统化管理

焊接并不是固定模板,而是需要根据PCB结构与元器件组合进行针对性调整,避免“一套参数跑所有板”。

2️⃣ 焊接过程的稳定重复性

稳定性比“一次做得好”更重要,持续一致的输出能力,才是衡量焊接加工水平的核心标准。

3️⃣ 材料与工艺的匹配度

焊接材料、钢网设计与焊盘尺寸之间的匹配程度,直接影响焊点成型质量。

4️⃣ 工艺异常的闭环处理

发现问题并不难,难的是能否形成可复用的优化方案,避免同类问题反复出现。

四、为什么SMT贴片焊接加工决定PCBA长期可靠性?

很多PCBA在出厂检测阶段表现正常,但在后续运行中出现稳定性下降,根源往往在于焊接过程的“临界缺陷”。

成熟的SMT贴片焊接加工,不仅关注当前是否合格,更关注:

- 焊点在长期使用中的结构稳定性

- 多批次产品之间的一致性

- 工艺参数在环境变化下的可控性

这些因素,直接决定PCBA是否具备长期可靠运行的基础。

五、从加工角度看,如何评估一家SMT贴片焊接加工能力?

如果从专业角度判断一家SMT贴片焊接加工能力是否可靠,可以关注以下几点:

- 是否具备完整、可追溯的焊接工艺流程

- 是否针对不同PCB结构进行参数优化

- 是否重视前期工艺评估而非事后返修

- 是否能持续稳定输出合格PCBA

真正专业的焊接加工能力,体现在细节管理与长期稳定性上,而不是单一指标。

结语

SMT贴片焊接加工并不是一个“可快速复制”的环节,它高度依赖工艺理解、过程控制与经验积累。对PCBA而言,焊接质量不是附加项,而是决定产品可靠性的基础条件。

选择重视焊接细节、具备系统工艺能力的SMT贴片焊接加工服务,对于降低风险、提升整体品质,具有长期价值。

2024-04-26

2024-04-26