摘要:工业控制领域对PCBA的稳定性与耐久性要求远高于商业级产品。本文深入解析工业PCBA在SMT贴片、材料选型、质量管控环节的技术要点,帮助设备制造商规避量产风险,提升产品MTBF(平均无故障时间)。

一、工业PCBA的特殊性:为什么工控板不能简单套用普通工艺

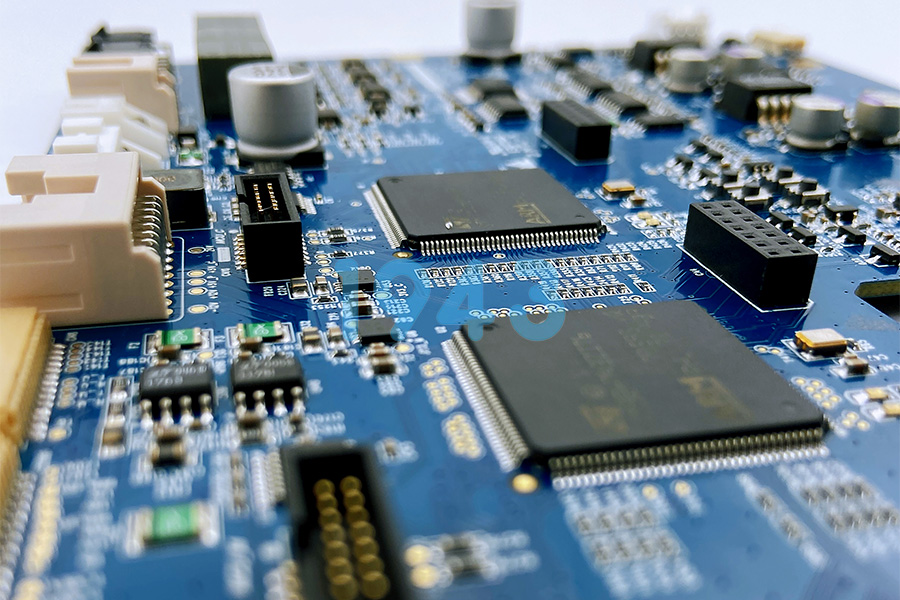

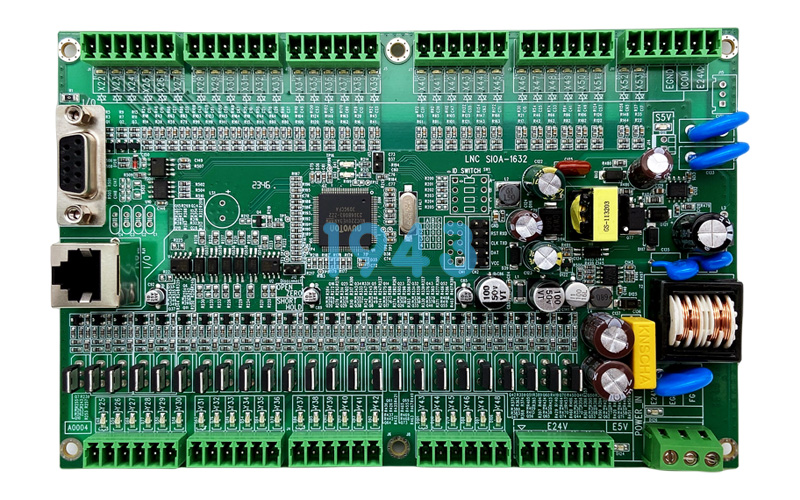

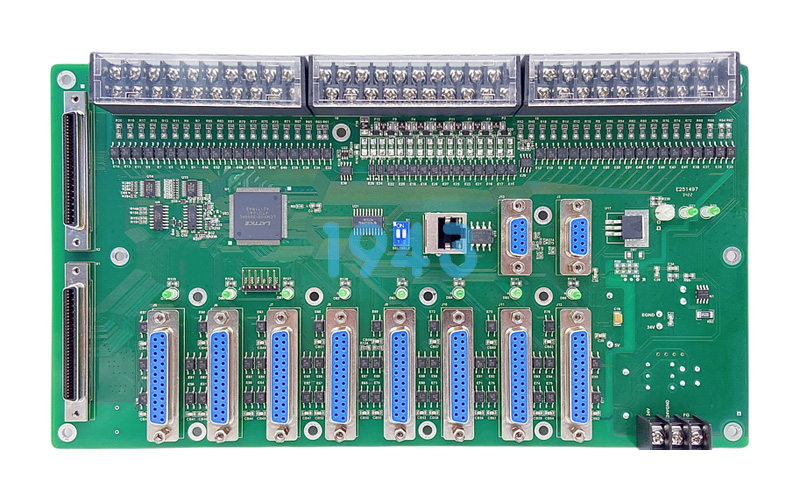

工业控制板作为自动化设备、仪器仪表、电力监控系统的核心载体,其运行环境往往伴随高电磁干扰、宽温湿度波动、长期连续运行等严苛条件。与常规电路板相比,工业PCBA在以下维度存在显著差异:

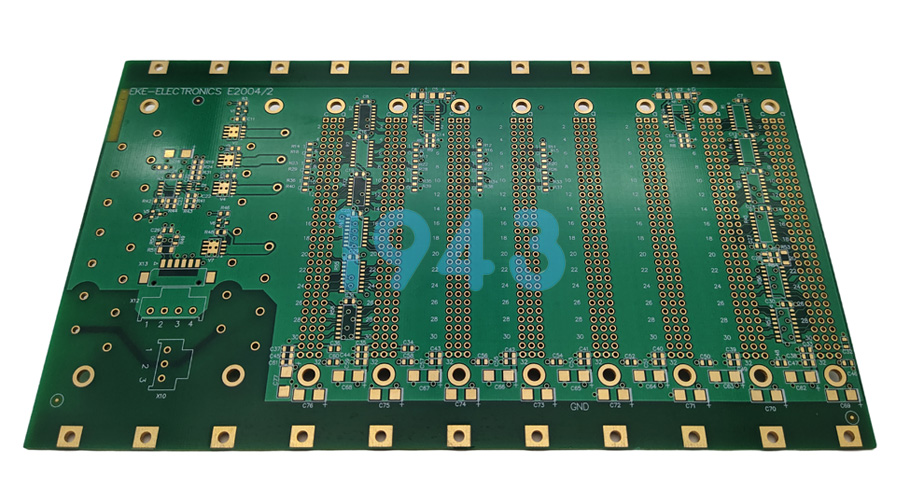

1. 板材与层压结构要求 工业级PCB通常选用高TG(玻璃化转变温度)板材,TG值需达到150℃以上,确保在高温环境下维持结构稳定性。多层板设计需严格控制层间对准度,避免热循环后出现分层或铜箔剥离。

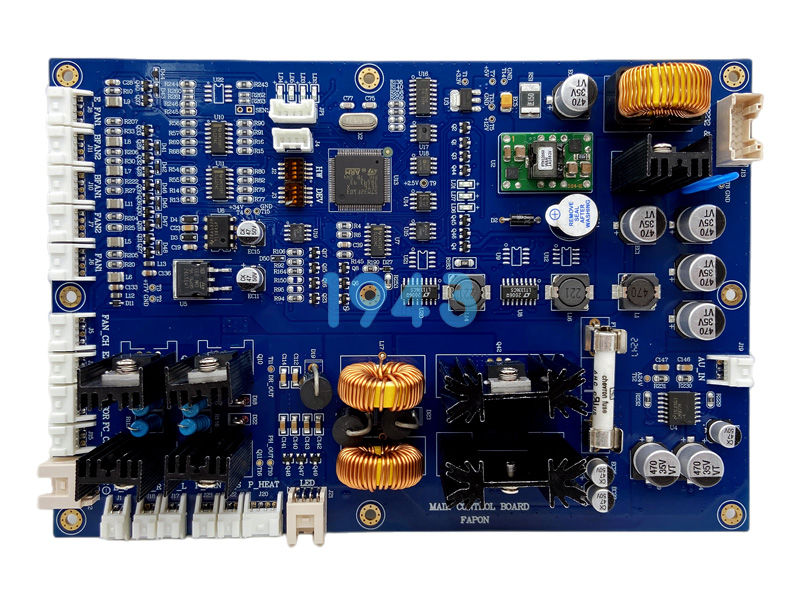

2. 元器件选型逻辑 工控PCBA优先选择工业级(-40℃~85℃)甚至车规级宽温器件,电阻、电容的电压降额使用比例更高。连接器需考虑防振动设计,避免长期机械应力导致接触不良。

3. 三防工艺必要性 针对粉尘、潮湿、化学腐蚀环境,工业PCBA必须实施三防处理或灌封处理,这是普通商业板很少涉及的工序。

二、工业控制板SMT贴片的关键控制点

SMT(表面贴装技术)作为PCBA制造的核心环节,在工业领域需执行更严格的工艺窗口控制:

2.1 回流焊温度曲线优化

工业板常使用大面积接地层和高热容元件,温度曲线设置需确保:

- 预热区斜率:1-2℃/秒,防止热冲击导致PCB翘曲

- 回流峰值温度:有铅工艺控制在210-230℃,无铅工艺235-245℃

- 液相线以上时间(TAL):60-90秒,确保焊点充分润湿同时避免金属间化合物过度生长

2.2 大尺寸PCB的变形控制

工控板常见尺寸超过300mm×200mm,在回流焊过程中易产生板翘(Warpage)。需通过炉温平衡设计、支撑治具、分段式轨道传输等技术将变形量控制在0.75%以内,避免后续组装干涉。

2.3 高可靠性焊接标准

执行IPC-A-610 Class 2或Class 3标准,对QFN、BGA等底部焊端器件实施X-Ray透视检测,确保空洞率低于25%,焊球共面性符合规范。

三、一站式PCBA代工代料模式的价值

对于工业设备制造商,选择具备PCBA一站式制造能力的加工厂,可显著降低供应链复杂度:

DFM可制造性评审(关键前置环节) 在正式量产前,专业团队需审核:

- PCB拼板方式是否影响SMT贴片效率

- 元件间距是否满足自动化设备最小要求(通常≥0.3mm)

- 测试点布局是否覆盖关键网络,便于ICT(在线测试)实施

供应链协同优势 工业级芯片交期长、渠道复杂,代工厂通过集中备料、替代料验证、批次一致性管理,帮助客户规避停产风险。特别是针对TI、ADI、ST等品牌的工业级芯片,需严格管控渠道来源,避免混入商业级或翻新料。

过程可追溯体系 通过MES(制造执行系统)实现:

- 每块PCBA与SMT锡膏批次、回流焊炉温曲线数据绑定

- 关键元件(如MCU、电源模块)的序列号记录

- 测试数据(FCT功能测试、老化测试记录)存档至少3年

四、工业PCBA质量控制的四维检测体系

为确保工控板在恶劣环境下的长期稳定性,需建立从来料到出货的全流程检测:

| 检测环节 | 技术手段 | 核心目的 |

|---|---|---|

| 来料检验 | AOI+X-Ray+电气测试 | 拦截PCB开路短路、元件错料 |

| SMT过程 | SPI(锡膏检测)+炉前AOI | 确保印刷质量,预防焊接缺陷 |

| 组装后 | AOI+ICT+FCT | 验证电气性能与功能逻辑 |

| 可靠性 | 高低温循环+振动测试+老化 | 模拟5-10年使用寿命验证 |

特殊工艺要求:

- 金手指保护:对PCIe、金手指接口类PCB,需在SMT阶段使用耐高温胶带防护,防止沾锡影响接触可靠性

- 大功率器件散热:对IGBT驱动板、电源模块,需检查导热硅脂涂覆均匀性,确保热阻符合设计要求

五、选择工业PCBA加工厂的评估维度

设备制造商在筛选SMT贴片合作伙伴时,建议重点考察:

1. 工艺能力边界

- 最小可贴装封装(0201、BGA 0.3mm间距)

- 最大PCB尺寸与厚度范围

- 是否支持无铅工艺

2. 行业经验匹配度 优先选择具有工业自动化、电力电子、仪器仪表领域经验的加工厂,这类厂商更理解共模干扰抑制、信号完整性、安规距离等工业级设计诉求。

3. 柔性生产能力 工业设备常存在"多品种、小批量"特点,工厂需具备:

- 快速换线能力(SMED),支持单批次50片起订

- 样品72小时极速打样通道

- 量产阶段99%以上的一次通过率(FPY)

六、1943科技:专注工业级PCBA制造服务

作为深耕电子制造领域的SMT贴片加工厂,1943科技针对工业控制领域构建了专项服务体系:

制造能力配置

- 高精度SMT生产线,支持0201~1206全系列封装

- 无铅回流焊炉温精度±1℃,满足高可靠性焊接需求

- 全自动AOI+3D SPI检测,缺陷拦截率≥99.5%

质量保障体系

- 严格执行IPC-A-610 Class 2/3标准

- 来料检验→过程控制→出货检验三级质量门

- 每批次提供炉温曲线图、首件确认报告、测试数据记录

供应链服务

- 工业级芯片渠道直采,支持BOM优化与替代料验证

- 透明化物料管理,提供元器件批次追溯报告

- 支持VMI(供应商管理库存)模式,缩短交付周期

交付承诺

- 样品打样:常规工艺72小时交付

- 小批量:3-5个工作日

- 量产阶段:按时交付率≥98%

结语

工业PCBA的制造质量直接决定自动化设备的现场稳定性。从DFM设计优化、高可靠性SMT贴片,到全流程质量追溯,选择具备工业领域经验的PCBA一站式服务商,是缩短研发周期、降低量产风险的关键路径。1943科技将持续以精密制造工艺与严格的品控标准,为工业自动化领域提供高可靠性的电路板组装解决方案。

2024-04-26

2024-04-26