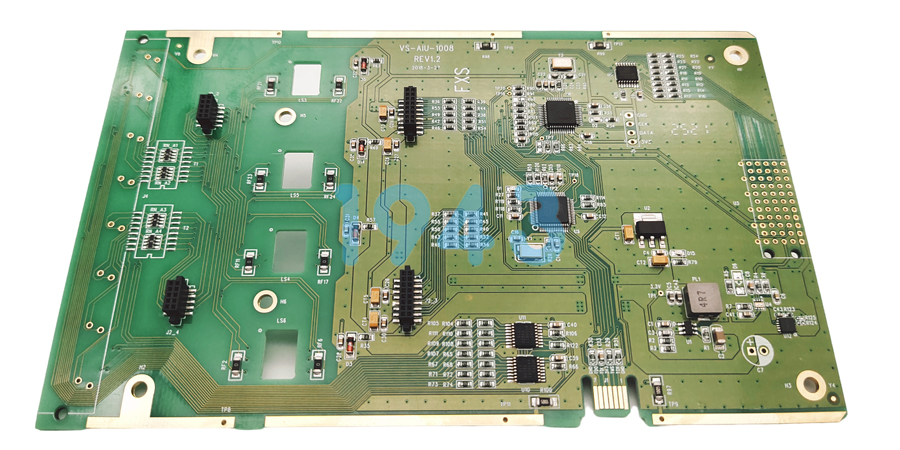

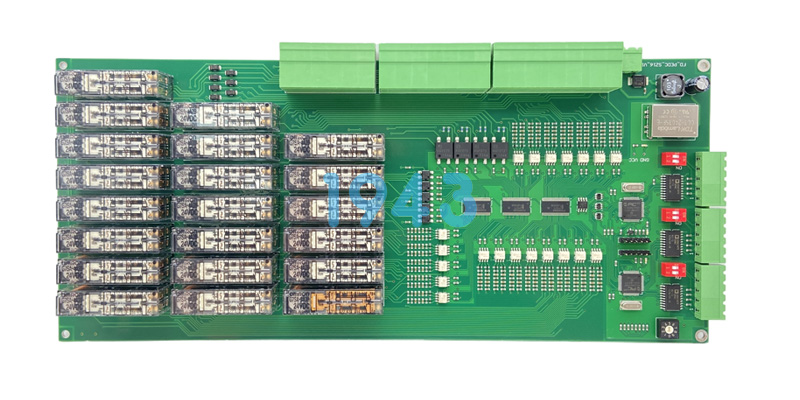

在电子制造领域,SMT贴片加工与PCBA(印刷电路板组装)的质量直接取决于元器件选型的精准度。作为深耕行业多年的技术型工厂,1943科技深知:元器件选型不仅是技术决策,更是影响产品性能、生产良率与长期可靠性的关键环节。本文将从技术标准、工艺适配、成本优化三大维度,解析元器件选型的系统性方法论。

一、元器件选型的核心技术标准

1. 电气性能匹配:从参数到场景的深度适配

元器件的电气参数需与电路设计需求形成“精准映射”。例如,高频电路需选择低ESR(等效串联电阻)的陶瓷电容,以减少信号损耗;功率电路则需优先评估元件的耐压值与电流承载能力,预留20%以上的安全余量。

关键指标:

- 电阻:精度等级(±1%、±5%)、温度系数(ppm/℃);

- 电容:容量稳定性、耐压值、损耗角正切(tanδ);

- IC器件:工作电压范围、温度漂移特性、封装引脚间距(如QFP封装需关注引脚间距是否小于0.5mm,避免贴装风险)。

2. 可靠性验证:从实验室到生产线的全链路管控

元器件的可靠性需通过多维度测试验证:

- 加速老化测试:模拟长期高温高湿环境,评估元件寿命衰减曲线;

- 机械强度测试:包括跌落测试、板级弯曲测试(弯曲角度需>15°),确保元件在运输与使用中不易脱焊;

- 环境适应性测试:盐雾测试(48小时无腐蚀)、温度冲击测试(-40℃至125℃循环),验证元件在极端条件下的稳定性。

二、SMT工艺适配性:从选型到生产的无缝衔接

1. 封装规格与贴片机兼容性

元器件封装需符合行业通用标准,以匹配SMT设备的精密吸嘴。例如:

- 常规封装:0402、0603尺寸的电阻电容,长宽误差需控制在±0.1mm以内;

- 特殊封装:BGA、QFN等器件需确认最小间距是否支持0.3mm贴装精度,避免引脚短路风险;

- 异形元件:如不规则形状的传感器,需提前进行治具适配测试,确保贴装稳定性。

2. 耐温性能与回流焊工艺匹配

元器件需耐受无铅回流焊的高温冲击(峰值温度265℃±5℃),且通过多次温度循环测试(-40℃至125℃)。例如:

- 焊端质量:引脚镀层推荐采用化金或沉银工艺,氧化层厚度<5nm,确保焊接可靠性;

- 引脚共面性:四边引脚元件的共面度需≤0.1mm,防止虚焊或短路;

- 潮湿敏感等级(MSL):需规范存储管理,避免元件吸潮导致爆板风险。

3. 包装形式与产线效率优化

优先选择编带包装的元器件,便于SMT产线智能飞达供料器实现高速贴装。例如:

- 编带间距:需与贴片机吸嘴匹配,减少换料时间;

- 引脚保护:包装需防止元件在搬运中变形,尤其是细间距QFP封装。

三、成本优化策略:从选型到供应链的全周期管理

1. 批量采购与VMI库存模式

通过集中采购降低单价,同时采用VMI(供应商管理库存)模式,减少库存资金占用。例如:

- 批量折扣谈判:与供应商签订阶梯价协议,采购量越大单价越低;

- 安全库存设定:根据生产周期动态调整库存,避免缺料或积压。

2. 替代元件评估与生命周期管理

在不影响性能的前提下,寻找性价比更高的替代元件,但需进行充分测试验证。例如:

- 功能替代:用国产低ESR电容替代进口型号,成本降低30%;

- 生命周期预警:建立元器件数据库,提前6个月预警停产风险,避免生产线中断。

3. DFM(可制造性设计)成本优化

在设计阶段融入成本考量,例如:

- 封装标准化:优先选用0603等常规尺寸元件,降低采购与贴装成本;

- 布局优化:减少信号传输路径长度,降低寄生电感与电容,提升电路性能的同时减少调试成本。

结语:选型即战略,细节定成败

元器件选型是SMT贴片加工与PCBA制造的“第一道关卡”,其决策质量直接影响产品性能、生产效率与市场竞争力。1943科技通过建立元器件数据库、严格供应商评估体系与全流程测试验证机制,已成功帮助客户降低15%以上的综合成本,同时将生产良率提升至99.5%以上。

2024-04-26

2024-04-26