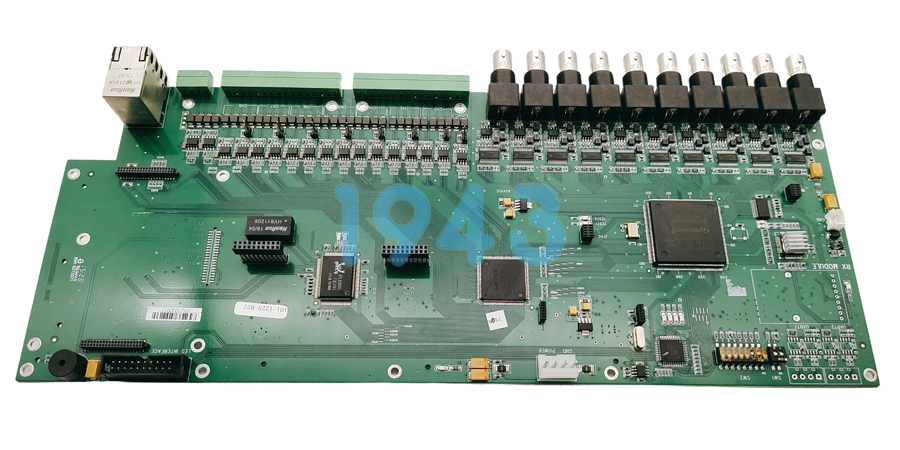

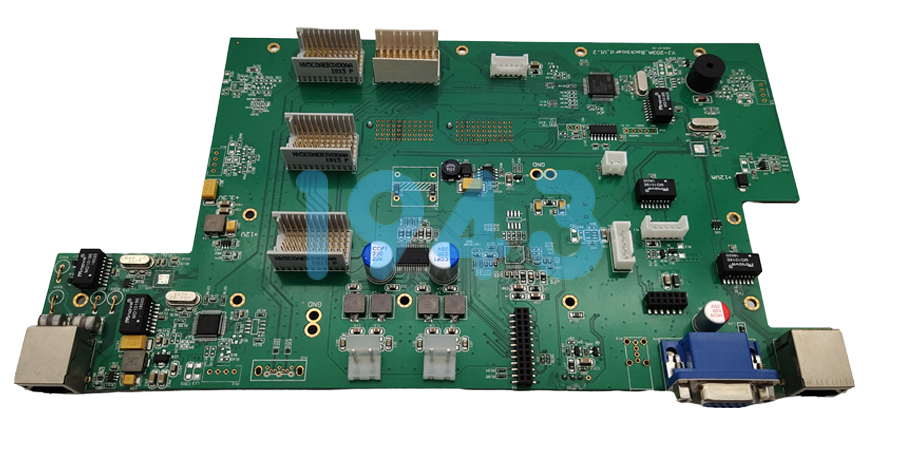

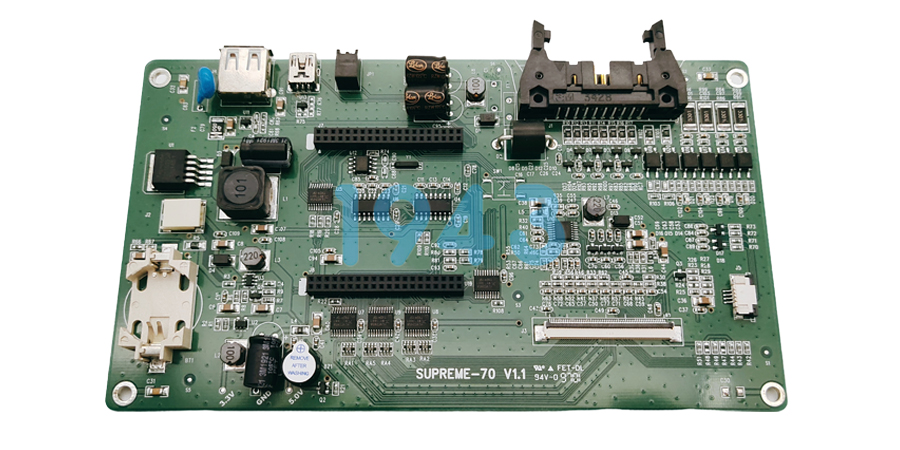

在SMT贴片与PCBA加工领域,PCB焊接是决定产品稳定性与使用寿命的关键工序。无论是高密度微型元件组装,还是复杂模块集成,每一个焊点的质量都直接关联终端产品的运行效能。作为专注SMT贴片加工的企业,1943科技结合行业技术标准与实战经验,详解PCB焊接的核心工艺、常见问题及质量控制要点,为电子制造企业提供专业参考。

一、主流PCB焊接工艺及应用场景

PCB焊接工艺的选择需匹配元件类型、产品密度及生产规模,不同工艺各有其技术特性与适用场景:

1.回流焊:SMT贴片的核心焊接方式

回流焊是表面贴装技术的核心流程,适用于微型化、高密度PCB组装。其工艺流程分为三步:先通过钢网将焊锡膏精准印刷至焊盘,再由高速贴片机将SMT元件定位贴装,最后送入回流焊炉完成焊接。

温度曲线控制是回流焊的关键,需严格划分预热区、保温区、回流区与冷却区。预热区升温速率控制在1-3℃/s,避免热冲击;回流区峰值温度需高于焊料熔点30-40℃,确保焊料充分浸润;冷却区需控制降温速率,防止焊点产生热应力。加热方式以热风回流为主,具备加热均匀、一致性强的优势,能满足0402等微小元件及细间距封装的焊接需求。

2.波峰焊:通孔元件的批量焊接方案

波峰焊通过机械泵形成稳定的熔融焊锡波峰,让插装通孔元件的PCB底面与波峰接触,借助毛细作用完成焊点成型,是批量处理插件电阻、电容、连接器的高效工艺。

工艺控制的核心在于三点:PCB需提前预热至80-160℃,活化助焊剂并避免热冲击;波峰高度与PCB接触角度控制在6-8度,确保焊料均匀覆盖;焊接时间严格把控在3-5秒,避免出现虚焊或过焊。

3.手工焊接:精准返修与特殊场景应用

手工焊接凭借灵活性优势,成为小批量生产、样品制作及返修补焊的重要方式。其质量依赖工具选择与操作规范:需根据元件尺寸匹配20W-80W功率的烙铁及对应形状的烙铁头,有铅焊锡焊接温度需高于熔点183℃,无铅焊锡则需达到217℃以上。

操作时需遵循“先加热焊盘与引脚,后送锡”的原则,烙铁接触时间控制在2-4秒,形成光亮、圆锥形的标准焊点。手工焊接尤其适合处理热敏感元件或自动化设备难以触及的焊接位置。

4.选择性焊接:混合工艺的精密解决方案

针对通孔元件与SMT元件共存的复杂PCB,选择性焊接通过微型波峰焊嘴进行局部定点焊接,可避免对已焊接的SMT元件造成二次热冲击。其核心优势在于精准控制焊接区域,大幅节省焊料用量,适合高密度混装板及高价值产品的焊接需求。

二、PCB焊接常见缺陷及解决方案

焊接缺陷是导致PCBA失效的主要原因,据行业标准数据,焊接缺陷占电子组装失效的60%以上,需通过科学工艺优化实现有效控制:

1.虚焊:隐形的连接故障

虚焊表现为焊点润湿不全,电气连接不稳定,占焊接故障的42%。主要成因包括焊盘氧化、回流焊峰值温度不足或助焊剂活性不够。解决方案需从三方面入手:焊前对PCB进行120℃烘烤2小时,去除湿气并活化焊盘;优化回流焊参数,确保峰值温度达标;采用高活性助焊剂,促进焊料与焊盘形成稳定金属间化合物层。检测可结合X射线检测与电测试,确保焊点内部连接完整。

2.桥连:相邻引脚的短路隐患

桥连常见于高密度封装,因焊料过量或流动过度导致相邻引脚短路。解决核心在于控制焊膏用量与回流参数:钢网开口需匹配引脚间距,0.5mm间距引脚的钢网开口宽度应控制在0.23mm;预热区温度斜率控制在1-2℃/s,避免焊膏过早流动;通过AOI光学检测实现实时监控,检测率可达90%以上。

3.立碑:小型元件的倾斜问题

立碑现象多发生在0402、0201等小型元件,因两端焊盘热容差异过大或回流焊风速过高导致。需通过优化焊盘设计,确保两端热容差小于10%;调整回流焊参数,升温斜率≤2℃/s,热风速度控制在1m/s以下;借助AOI结合3D轮廓扫描,高效识别倾斜元件。

4.冷焊:表面完好的内部隐患

冷焊表现为焊点表面光滑但内部连接不牢固,源于焊接温度不足或保温时间不够。解决方案需调整回流曲线,确保无铅焊料峰值温度达到235±5℃,液相线以上时间控制在90-120s;选择ROM1级高活性助焊剂,增强焊料润湿性;通过显微切片分析验证金属间化合物层厚度,确保在1-5μm的合格范围。

三、PCB焊接质量控制全流程规范

高质量焊接依赖全流程闭环管理,从前期准备到后期检验形成完整控制体系:

1.焊接前:基础条件把控

物料控制需检查PCB基板无变形、焊盘洁净无氧化,元器件引脚无锈蚀、镀层完好,焊料与助焊剂符合工艺要求并规范存储。生产环境需维持22±2℃温度、50±10%相对湿度,配备防静电工作台与手环,避免灰尘、油污污染及静电损伤。设备方面需定期校准焊接设备参数,确保烙铁温度、回流焊炉温等精准达标。

2.焊接中:关键参数管控

焊膏印刷环节需控制厚度公差±15μm,确保脱模速度在0.5-1.5mm/s;元器件贴装需保证±25微米的定位精度,避免引脚偏移;回流焊与波峰焊需实时监控温度曲线、传送速度等核心参数,建立工艺参数档案。操作人员需经过专业培训,严格执行标准化操作流程。

3.焊接后:全面检验与改进

焊接完成后需通过多重检测验证质量:AOI光学检测快速识别表面缺陷,X射线检测穿透封装检查内部焊点,手工目视复检关键部位。对不合格品及时返修,记录缺陷类型与成因,通过统计过程控制体系持续优化工艺参数,降低百万分率缺陷。

四、1943科技的PCB焊接技术优势

1943科技深耕SMT贴片与PCBA加工领域,以精准工艺控制与智能化设备为支撑,构建高品质PCB焊接服务体系:

- 设备保障:配备高精度回流焊炉、波峰焊设备及AI视觉检测系统,AOI缺陷识别率超99.9%,确保焊接一致性与稳定性。

- 工艺能力:精通多种焊接工艺,可适配从微小元件到复杂混装板的多样化焊接需求,支持多品种、小批量柔性生产。

- 质量管控:建立全流程质量控制体系,从物料检验、工艺参数监控到成品检测形成闭环,焊接良率保持在99.5%以上。

- 技术支持:提供焊接工艺优化咨询,根据客户产品特性定制专属焊接方案,解决各类复杂焊接难题。

PCB焊接的精度与可靠性直接决定PCBA产品的核心竞争力,选择专业的SMT贴片加工合作伙伴是保障产品质量的关键。1943科技凭借成熟的焊接技术、严格的质量管控与丰富的行业经验,为各类电子制造企业提供高效、稳定的PCB焊接解决方案,助力客户实现产品品质升级。

2024-04-26

2024-04-26